CAPA là gì? Viết tắt của “Corrective and Preventive Action”, CAPA (Hành động khắc phục và phòng ngừa) là một hệ thống quan trọng trong quản lý chất lượng sản xuất, nhằm giải quyết các vấn đề hiện tại và ngăn ngừa sự tái diễn trong tương lai. Bài viết này của DACO sẽ cung cấp cho bạn cái nhìn chi tiết về CAPA, cách thức hoạt động và vai trò then chốt của nó trong việc đảm bảo chất lượng sản phẩm.

CAPA là gì trong sản xuất?

Viết tắt của cụm từ “Corrective and Preventive Action” – Biện pháp khắc phục và ngăn chặn, CAPA là một hệ thống và quy trình quản lý chất lượng quan trọng, được ứng dụng rộng rãi trong lĩnh vực sản xuất.

CAPA tập trung vào việc xác định, phân tích gốc rễ của các vấn đề hoặc sự cố phát sinh trong quá trình sản xuất, từ đó đưa ra các biện pháp khắc phục hiệu quả và ngăn chặn sự tái diễn. Mục tiêu cuối cùng của CAPA là đảm bảo sản phẩm hoặc dịch vụ luôn đáp ứng các tiêu chuẩn chất lượng và độ tin cậy đã đề ra.

Các công đoạn thiết yếu của CAPA là gì?

CAPA gồm hai phần: CA (Hành động khắc phục) và PA (Hành động phòng ngừa). Mặc dù thường được đề cập cùng nhau trong các tiêu chuẩn (như ISO 9000, FDA 21 CFR 820), nhưng CA và PA là hai quy trình độc lập.

Thực tế, hành động phòng ngừa (PA) nên được ưu tiên thực hiện trước để ngăn chặn lỗi xảy ra, thay vì chờ đến khi sự cố phát sinh mới tiến hành khắc phục (CA).

Nói cách khác, ta nên chủ động phòng ngừa rủi ro tiềm ẩn thay vì khắc phục hậu quả và phòng ngừa sự lặp lại.

Cụ thể như sau:

CA – Corrective Action (Biện pháp khắc phục)

Biện pháp khắc phục (CA) tập trung vào việc loại bỏ tận gốc nguyên nhân gây ra sự không phù hợp hoặc tình trạng không mong muốn đã xảy ra. Mục tiêu của CA là ngăn chặn sự tái diễn của vấn đề bằng cách xác định chính xác nguyên nhân gốc rễ và thực hiện hành động khắc phục triệt để. Quá trình này có thể xem như một kỹ thuật phân tích nguyên nhân gốc rễ (RCA) được mở rộng, không chỉ dừng lại ở việc tìm ra vấn đề mà còn đưa ra giải pháp loại bỏ hoàn toàn nguyên nhân.

Ví dụ: Một nhà máy sản xuất phát hiện lô hàng sản phẩm bị lỗi kỹ thuật. Sau khi điều tra, họ xác định nguyên nhân là do quy trình sản xuất không ổn định. Nhà máy tiến hành sửa chữa toàn bộ sản phẩm lỗi và điều chỉnh quy trình sản xuất để loại bỏ nguyên nhân gốc rễ, đảm bảo chất lượng sản phẩm trong tương lai.

>>>Có thể bạn muốn biết: Trình tự các bước xử lý hàng lỗi NG trong sản xuất

PA – Preventive Action (Biện pháp ngăn chặn)

Biện pháp ngăn chặn (PA) chủ động xác định và loại bỏ các nguyên nhân tiềm ẩn, ngăn chặn sự xuất hiện của vấn đề ngay từ đầu.

PA từng là một quy trình bắt buộc trong tiêu chuẩn ISO 9001, tuy nhiên đến phiên bản ISO 9001:2015, cụm từ “hành động phòng ngừa” không còn xuất hiện trực tiếp. Thay vào đó, tiêu chuẩn này tập trung vào việc quản lý rủi ro và cơ hội, yêu cầu doanh nghiệp chủ động phòng ngừa rủi ro trước khi sự cố xảy ra.

Ví dụ: Một doanh nghiệp sản xuất thực phẩm nhận thấy nguy cơ nhiễm khuẩn từ một nguyên liệu đầu vào. Để ngăn chặn sự cố, họ thiết lập quy trình kiểm tra và lưu trữ nguyên liệu nghiêm ngặt hơn, đảm bảo chất lượng sản phẩm và tránh các chi phí phát sinh do sự cố nhiễm khuẩn.

Lý do phải thực hiện CAPA trong sản xuất là gì?

Thực hiện CAPA là điều cần thiết để nhận diện nguyên nhân gốc rễ của sự cố và ngăn ngừa tái diễn. Khi vấn đề phát sinh, điều chúng ta thấy thường chỉ là bề nổi.

Việc xử lý triệu chứng có thể mang lại hiệu quả tạm thời, nhưng vấn đề có thể tái diễn nếu không được giải quyết triệt để. CAPA giúp đi sâu vào tìm hiểu nguyên nhân gốc rễ, từ đó đưa ra biện pháp khắc phục hiệu quả và ngăn chặn vấn đề lặp lại. Phương pháp này cũng được ứng dụng như một công cụ trong quản trị Lean Six Sigma, một phiên bản của PDCA.

Vậy cụ thể lợi ích của CAPA là gì?

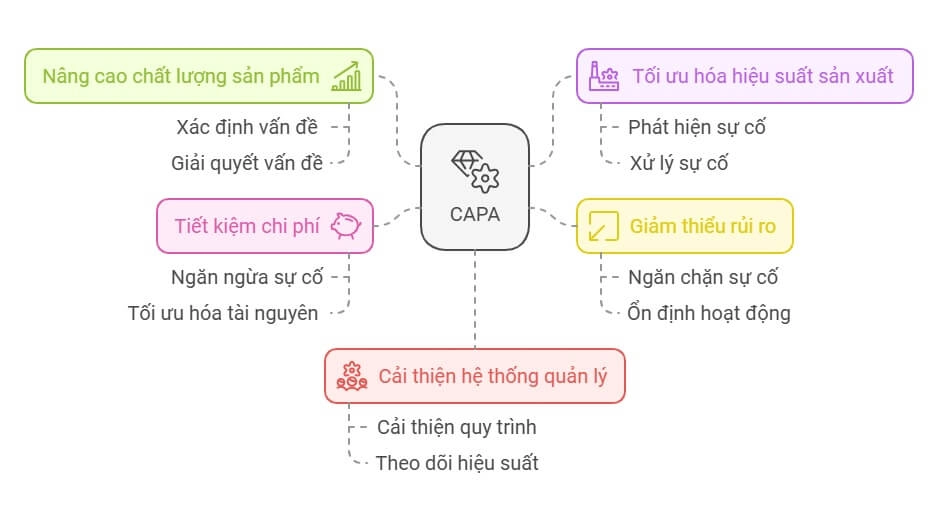

Nâng cao chất lượng sản phẩm

CAPA giúp xác định và giải quyết các vấn đề ảnh hưởng đến chất lượng sản phẩm. Thông qua các biện pháp khắc phục và ngăn chặn, sản phẩm đạt tiêu chuẩn chất lượng cao, giảm thiểu nguy cơ lỗi, từ đó nâng cao sự hài lòng của khách hàng.

Tối ưu hóa hiệu suất sản xuất

Bằng cách phát hiện và xử lý các sự cố trong quy trình, CAPA giúp cải thiện năng suất và hiệu quả sản xuất. Điều này giúp rút ngắn thời gian sản xuất, giảm thiểu thời gian chờ đợi và tối ưu hóa nguồn lực.

Giảm thiểu rủi ro

CAPA chủ động ngăn chặn các sự cố tiềm ẩn, giảm thiểu rủi ro gây hậu quả nghiêm trọng cho doanh nghiệp, đảm bảo hoạt động sản xuất diễn ra thuận lợi và ổn định.

Tiết kiệm chi phí

Thông qua việc ngăn ngừa sự cố và cải tiến quy trình, CAPA giúp doanh nghiệp tiết kiệm chi phí sửa chữa, giảm thiểu lãng phí do sản phẩm lỗi, tối ưu hóa hiệu quả sử dụng tài nguyên.

Cải thiện hệ thống quản lý

CAPA là một phần không thể thiếu trong hệ thống quản lý chất lượng tổng thể TQM. Áp dụng CAPA giúp doanh nghiệp cải thiện quy trình quản lý, theo dõi hiệu suất và xác định các cơ hội cải tiến, hướng đến sự phát triển bền vững.

>>>Xem thêm: TQM là gì? Áp dụng hệ thống TQM hiệu quả vào sản xuất

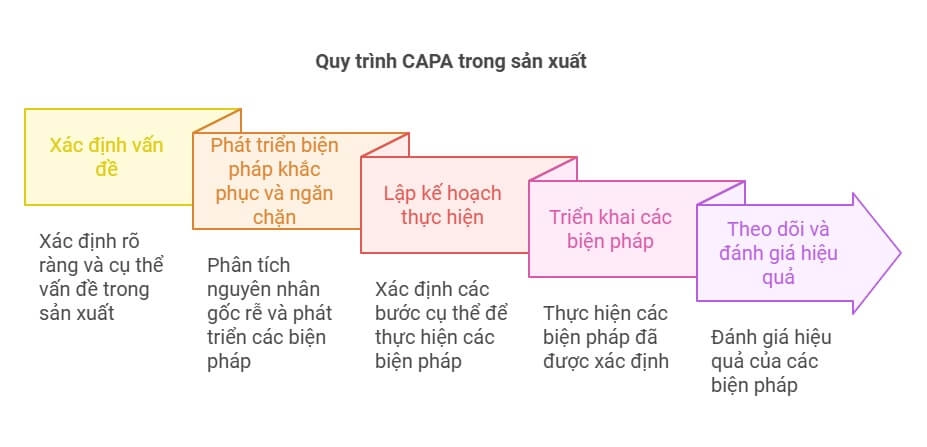

Các bước thực hiện CAPA trong sản xuất

Bước 1: Xác định vấn đề

Đây là bước khởi đầu của quy trình CAPA, yêu cầu xác định rõ ràng và cụ thể vấn đề hoặc sự cố phát sinh trong quá trình sản xuất. Vấn đề này có thể liên quan đến lỗi chất lượng, sai sót trong quy trình hoặc bất kỳ yếu tố nào ảnh hưởng đến sản phẩm/dịch vụ.

Việc thu thập đầy đủ thông tin và dữ liệu liên quan đến vấn đề, bao gồm mô tả chi tiết, mức độ nghiêm trọng và thời điểm xảy ra là rất quan trọng.

Bước 2: Phát triển biện pháp khắc phục và ngăn chặn

Sau khi xác định vấn đề, bước tiếp theo là phân tích nguyên nhân gốc rễ để hiểu rõ lý do vấn đề xảy ra. Dựa trên kết quả phân tích, cần phát triển các biện pháp khắc phục để giải quyết vấn đề hiện tại và các biện pháp ngăn chặn để đảm bảo vấn đề không tái diễn. Biện pháp khắc phục tập trung vào việc xử lý triệt để nguyên nhân gây ra sự cố, trong khi biện pháp ngăn chặn nhằm phòng ngừa sự cố lặp lại trong tương lai.

Bước 3: Lập kế hoạch thực hiện

Ở bước này, cần xác định rõ ràng các bước cụ thể để triển khai biện pháp khắc phục và ngăn chặn. Kế hoạch thực hiện cần bao gồm các thông tin chi tiết như: người phụ trách thực hiện, thời gian thực hiện, tài liệu và nguồn lực cần thiết. Lập kế hoạch chi tiết giúp đảm bảo việc triển khai CAPA diễn ra đúng tiến độ và đạt hiệu quả cao.

Bước 4: Triển khai các biện pháp

Đây là giai đoạn thực hiện các biện pháp đã được xác định trong kế hoạch. Việc triển khai cần tuân thủ đúng quy trình, phương pháp và đảm bảo các biện pháp được thực hiện một cách chính xác để đạt được hiệu quả tối ưu.

Bước 5: Theo dõi và đánh giá hiệu quả

Sau khi triển khai các biện pháp, cần theo dõi sát sao và đánh giá hiệu quả của CAPA. Cần kiểm tra xem vấn đề đã được giải quyết triệt để chưa, có tái diễn hay không. Việc đánh giá hiệu quả dựa trên các chỉ số và tiêu chí đã được xác định từ trước, từ đó có thể điều chỉnh và cải thiện quy trình CAPA trong tương lai.

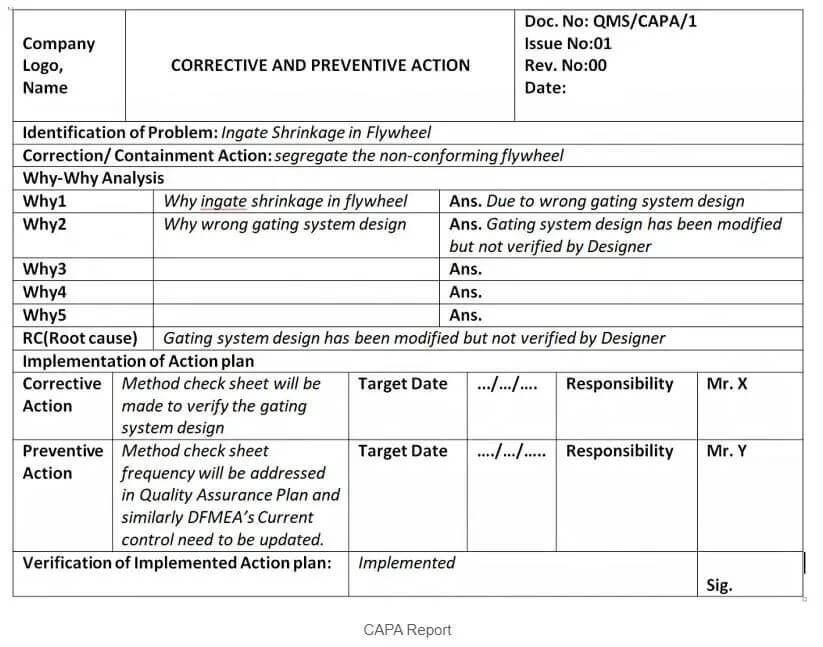

Báo cáo CAPA là gì?

Báo cáo CAPA là một tài liệu quan trọng, được sử dụng để ghi chép và theo dõi toàn bộ quá trình thực hiện CAPA. Báo cáo này thường bao gồm các thông tin chi tiết về sự cố/vấn đề, nguyên nhân gốc rễ, biện pháp khắc phục và ngăn chặn, kế hoạch thực hiện, kết quả đạt được và các bằng chứng liên quan (nếu có).

Mục đích chính của báo cáo CAPA là:

- Lưu trữ thông tin: Cung cấp một hồ sơ đầy đủ và chi tiết về quá trình CAPA, giúp doanh nghiệp dễ dàng theo dõi, quản lý và tra cứu thông tin khi cần thiết.

- Phân tích và đánh giá: Hỗ trợ việc phân tích hiệu quả của các biện pháp CAPA, từ đó đưa ra điều chỉnh và cải thiện quy trình trong tương lai.

- Chia sẻ thông tin: Giúp chia sẻ thông tin về sự cố và các biện pháp khắc phục, phòng ngừa cho các bộ phận liên quan, nâng cao nhận thức và phòng tránh sự cố tương tự.

- Kiểm soát chất lượng: Là một phần của hệ thống quản lý chất lượng, báo cáo CAPA giúp doanh nghiệp kiểm soát chất lượng sản phẩm/dịch vụ một cách hiệu quả.

Hình thức báo cáo CAPA có thể được thiết kế và tùy chỉnh cho phù hợp với yêu cầu và quy trình của từng tổ chức.

Lời kết

Hy vọng bài viết trên đã giúp bạn hiểu rõ hơn về CAPA là gì, tầm quan trọng và cách thức áp dụng CAPA trong quy trình sản xuất. Nắm vững kiến thức về CAPA không chỉ giúp doanh nghiệp nâng cao chất lượng sản phẩm, đáp ứng các yêu cầu khắt khe của thị trường mà còn tối ưu hóa hiệu quả hoạt động, giảm thiểu rủi ro và xây dựng uy tín thương hiệu bền vững.