Cách mạng công nghiệp 4.0 đang tạo nên những thay đổi mạnh mẽ, đòi hỏi ngành sản xuất phải chuyển mình để thích ứng. Sản xuất thông minh (Smart Manufacturing) nổi lên như một giải pháp tất yếu, giúp doanh nghiệp tối ưu hóa quy trình, gia tăng năng suất và sức cạnh tranh. Vậy sản xuất thông minh là gì? Cùng DACO giải mã xu hướng công nghệ này trong bài viết sau đây.

Sản xuất thông minh – Smart manufacturing là gì?

Trong bối cảnh cách mạng công nghiệp 4.0 bùng nổ, “Sản xuất thông minh” (Smart Manufacturing) nổi lên như một xu hướng tất yếu, hứa hẹn cách mạng hóa toàn bộ quy trình sản xuất truyền thống.

Vậy Smart Manufacturing là gì? Có nhiều cách tiếp cận khác nhau để hiểu rõ bản chất của khái niệm này.

– Theo Wikipedia, sản xuất thông minh là một phương thức sản xuất hiện đại, sử dụng hệ thống tự động hóa, công nghệ kỹ thuật số và nguồn nhân lực chất lượng cao để tạo nên sự linh hoạt, đáp ứng nhanh chóng những thay đổi về nhu cầu sản xuất, tối ưu chuỗi cung ứng và nâng cao hiệu quả.

– Tạp chí Công thương định nghĩa sản xuất thông minh là sự kết nối giữa máy móc, thiết bị, các công đoạn và bộ phận sản xuất thông qua công nghệ số và trí tuệ nhân tạo, cho phép phản ứng nhanh nhạy với những yêu cầu mới từ thị trường.

– Gartner, một công ty nghiên cứu và tư vấn công nghệ thông tin nổi tiếng, lại cho rằng sản xuất thông minh là sự kết hợp giữa quy trình sản xuất vật lý và kỹ thuật số trong nhà máy và chuỗi cung ứng. Mục tiêu là tối ưu hóa việc đáp ứng nhu cầu hiện tại và tương lai bằng cách cải thiện cách thức vận hành của con người, quy trình và công nghệ.

Nhìn chung, có thể hiểu sản xuất thông minh trong cách mạng công nghiệp 4.0 là một chiến lược chuyển đổi số toàn diện, bao gồm công nghệ, quy trình và con người.

Mục tiêu cuối cùng của là kết nối toàn bộ các công đoạn trong quy trình sản xuất. Nhà máy thông minh sẽ tích hợp các hệ thống kỹ thuật tiên tiến, xuyên suốt nhiều lĩnh vực, cấp độ, không gian địa lý và chuỗi giá trị.

Yếu tố cốt lõi của sản xuất thông minh là gì?

Nền tảng lõi của Smart Manufacturing xoay quanh việc tích hợp, thu thập và kết nối dữ liệu theo thời gian thực từ các thiết bị, máy móc trong toàn bộ quy trình sản xuất. Dữ liệu này đóng vai trò then chốt trong việc giám sát, điều khiển và tối ưu hóa hoạt động sản xuất.

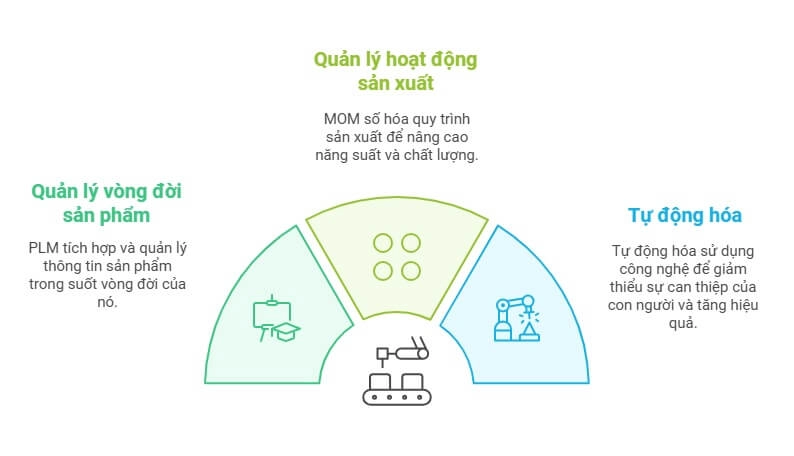

Theo Tạp chí Công Thương, tại Việt Nam, kỹ thuật sản xuất thông minh được xây dựng trên ba trụ cột chính, bao gồm:

1. PLM (Quản lý vòng đời sản phẩm)

PLM là hệ thống giúp tích hợp và quản lý thông tin trong toàn bộ vòng đời của sản phẩm, từ giai đoạn ý tưởng thiết kế ban đầu (ideation), đến giai đoạn sản xuất thực tế (realization) và cuối cùng là giai đoạn sử dụng (utilization). PLM bao gồm các dịch vụ hỗ trợ sản phẩm, máy móc và nhà xưởng, giúp doanh nghiệp kiểm soát toàn diện quá trình phát triển và vận hành sản phẩm.

2. Quản lý hoạt động sản xuất (MOM)

MOM là hệ thống số hóa toàn bộ quy trình sản xuất, từ thu thập dữ liệu sản xuất, quản lý kho, tối ưu hóa kế hoạch sản xuất, đến đảm bảo chất lượng và cung cấp thông tin minh bạch cho nhà quản trị. MOM giúp doanh nghiệp kiểm soát hiệu quả hoạt động sản xuất, từ đó nâng cao năng suất và chất lượng sản phẩm.

3. Tự động hóa (Automation)

Tự động hóa trong sản xuất thông minh nhằm giảm thiểu sự can thiệp của con người bằng cách sử dụng các công nghệ tiên tiến như robot, hệ thống điều khiển tự động, trí tuệ nhân tạo (AI). Việc xác định trước các yếu tố, mối quan hệ trong quy trình sản xuất và lập trình cho hệ thống tự động thực hiện giúp tăng năng suất, độ chính xác và giảm thiểu lỗi do con người gây ra.

Ba trụ cột này kết hợp với nhau tạo nên nền tảng vững chắc cho sản xuất thông minh, giúp doanh nghiệp tối ưu hóa hoạt động, nâng cao năng lực cạnh tranh và phát triển bền vững trong thời đại công nghiệp 4.0.

So sánh Nhà máy thông minh và Sản xuất thông minh

Tuy có chung mục tiêu cải tiến bằng cách tối ưu hóa công nghệ, quy trình và con người, nhưng Nhà máy thông minh và Sản xuất thông minh vẫn có những điểm khác biệt nhất định. Để dễ hình dung, chúng ta có thể phân biệt hai khái niệm này qua bảng sau:

| Tiêu chí | Sản xuất thông minh | Nhà máy thông minh |

| Khái niệm | Mô hình sản xuất ứng dụng công nghệ tiên tiến để tối ưu hóa toàn bộ quy trình, từ thiết kế, sản xuất đến quản lý chất lượng và phân phối. | Nhà máy được trang bị công nghệ tiên tiến để tự động hóa và tối ưu hóa toàn bộ hoạt động sản xuất. |

| Phạm vi | Bao quát toàn bộ chuỗi giá trị sản xuất, từ nhà cung cấp đến khách hàng cuối. | Tập trung vào hoạt động bên trong nhà máy. |

| Công nghệ | Ứng dụng AI, IoT, Big Data và các hệ thống phân tích để tối ưu hóa quy trình và ra quyết định dựa trên dữ liệu. | Sử dụng hệ thống tự động hóa, cảm biến, robot và mạng lưới thiết bị kết nối để cải thiện hiệu suất. |

| Mục tiêu | Tối ưu hóa hiệu quả sản xuất, giảm lãng phí, tối ưu hóa tài nguyên trên toàn bộ chuỗi cung ứng. | Tự động hóa quy trình sản xuất, quản lý nhà máy để tăng năng suất, giảm chi phí vận hành. |

| Kết nối | Kết nối giữa các bộ phận, quy trình, từ nhà cung cấp, nhà máy đến khách hàng. | Kết nối các máy móc, thiết bị, hệ thống trong phạm vi nhà máy. |

| Ra quyết định | Dựa trên phân tích dữ liệu từ nhiều nguồn, bao gồm cả dữ liệu bên ngoài nhà máy. | Dựa trên dữ liệu từ cảm biến và hệ thống tự động hóa trong nhà máy. |

| Thích nghi | Khả năng thích ứng cao với những thay đổi của thị trường và điều kiện sản xuất. | Tập trung điều chỉnh, tối ưu hóa hoạt động trong nội bộ nhà máy. |

| Tự động hóa | Mức độ tự động hóa cao, bao gồm tự động hóa quy trình và ra quyết định. | Tự động hóa thiết bị, máy móc, con người vẫn tham gia vận hành, giám sát. |

| Quản lý dữ liệu | Thu thập và quản lý dữ liệu xuyên suốt chuỗi giá trị, bao gồm dữ liệu từ đối tác bên ngoài. | Thu thập và phân tích dữ liệu trong phạm vi nhà máy để cải thiện hoạt động nội bộ. |

Nói một cách đơn giản, sản xuất thông minh là một chiến lược tổng thể, còn nhà máy thông minh là một phần của chiến lược đó. Nhà máy thông minh là nơi ứng dụng các công nghệ để tạo ra hiệu quả cao nhất.

>>>Xem thêm: Nhà máy thông minh – Smart Factory là gì? Bí mật của nhà máy tương lai

Những công nghệ trong Smart Manufacturing là gì?

Internet vạn vật (IoT) và Internet vạn vật công nghiệp (IIoT)

Trong sản xuất thông minh, các thiết bị, máy móc được trang bị khả năng thu thập và truyền dữ liệu, tạo thành mạng lưới IoT. Dữ liệu này giúp giám sát trạng thái hoạt động của thiết bị và cho phép tự động hóa quy trình. IIoT đóng vai trò cốt lõi, kết nối các thiết bị, hệ thống thông minh và quy trình tự động trong môi trường công nghiệp, tạo nên một hệ sinh thái sản xuất hiệu quả.

AI và Học máy (Machine Learning)

AI và Machine Learning đóng vai trò then chốt trong việc phân tích dữ liệu sản xuất, giúp trích xuất thông tin chi tiết và đưa ra dự đoán. AI giúp quản lý và tích hợp dữ liệu, trong khi Machine Learning sử dụng thuật toán để phân tích dữ liệu, cung cấp thông tin về tình hình sản xuất hiện tại và dự báo xu hướng tương lai, hỗ trợ ra quyết định hiệu quả.

Điện toán đám mây

Điện toán đám mây cung cấp khả năng truy cập linh hoạt vào tài nguyên, bao gồm dữ liệu IIoT, hệ thống phân tích và tự động hóa quy trình. Thông qua kết nối mạng, nhà sản xuất có thể truy cập và quản lý dữ liệu, ứng dụng từ xa, tăng tính linh hoạt và khả năng mở rộng của hệ thống sản xuất.

Dữ liệu lớn (Big Data)

Big Data là yếu tố quan trọng trong Smart Manufacturing, cung cấp khối lượng dữ liệu khổng lồ, đa dạng và phức tạp để AI và Machine Learning phân tích. Việc khai thác Big Data giúp tối ưu hóa quy trình, dự đoán lỗi, cải thiện chất lượng sản phẩm và nâng cao hiệu quả sản xuất.

Robot tự động hóa

Robot tự động hóa được ứng dụng rộng rãi trong Smart Manufacturing để thực hiện các tác vụ lặp đi lặp lại, phức tạp và nguy hiểm. Robot tự động giúp tăng năng suất, độ chính xác, giảm thiểu lỗi và nâng cao tính an toàn trong môi trường sản xuất.

Công nghệ in 3D

In 3D mang đến sự linh hoạt trong sản xuất và bảo trì. Công nghệ này cho phép tạo ra các bộ phận thay thế theo yêu cầu, giảm thiểu thời gian chờ đợi và chi phí lưu kho. In 3D cũng hỗ trợ tạo mẫu nhanh chóng, thử nghiệm thiết kế mới và sản xuất các sản phẩm cá nhân hóa.

Kết nối 5G

Mạng 5G với tốc độ cao và độ trễ thấp giúp tối ưu hóa việc ứng dụng điện toán đám mây, IoT và các công nghệ khác trong sản xuất thông minh. 5G cho phép kết nối thiết bị nhanh chóng, truyền dữ liệu thời gian thực và hỗ trợ các ứng dụng đòi hỏi băng thông lớn.

Điện toán biên

Điện toán biên đưa khả năng xử lý dữ liệu đến gần nguồn dữ liệu hơn, giảm thiểu độ trễ và tăng tốc độ phản hồi. Trong Smart Manufacturing, Edge Computing cho phép xử lý dữ liệu tại chỗ, hỗ trợ ra quyết định nhanh chóng và tối ưu hóa hoạt động sản xuất thời gian thực.

Digital Twins

Digital Twins – Bản sao kỹ thuật số là mô phỏng ảo của các thiết bị, quy trình sản xuất trong thế giới thực. Công nghệ này cho phép thử nghiệm, phân tích và tối ưu hóa quy trình sản xuất trong môi trường ảo trước khi áp dụng thực tế, giảm thiểu rủi ro và chi phí.

Thiết kế sản xuất thông minh

Thiết kế hướng tới SX thông minh là quy trình liên chức năng, sử dụng dữ liệu từ nhà máy và khách hàng để thiết kế sản phẩm đáp ứng nhu cầu thị trường và tối ưu hóa quy trình sản xuất. Cách tiếp cận này giúp rút ngắn thời gian đưa sản phẩm ra thị trường, giảm chi phí sản xuất và tăng khả năng tùy chỉnh sản phẩm.

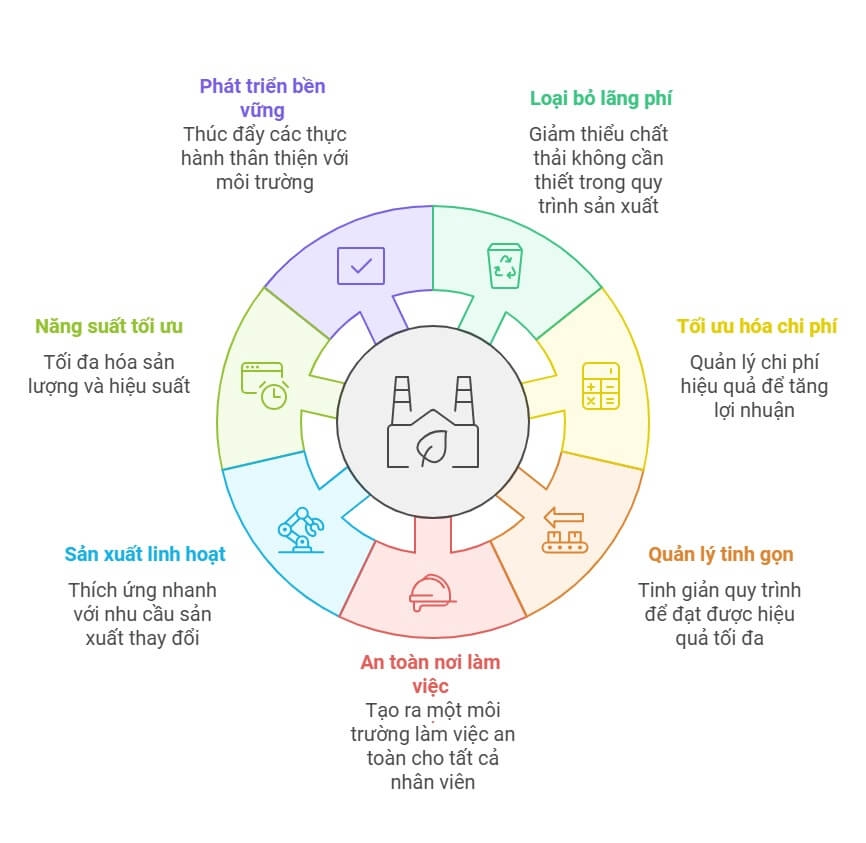

Lợi ích của Smart Manufacturing là gì?

Sản xuất thông minh, với sự kết hợp của tự động hóa, trí tuệ nhân tạo và phân tích dữ liệu, mang đến những lợi ích vượt trội, giúp doanh nghiệp tối ưu hóa hoạt động và tạo ra giá trị gia tăng. Cụ thể:

Loại bỏ lãng phí

Nhờ thiết lập và lập trình chính xác, các thiết bị tự động hóa giúp giảm thiểu tối đa sai sót, hạn chế việc làm lại sản phẩm và giảm thiểu phế liệu phát sinh. So với lao động thủ công, tự động hóa đảm bảo độ chính xác cao hơn và ổn định hơn trong mọi quy trình.

Đặc biệt, máy móc tự động có khả năng xử lý đa nhiệm, thực hiện đồng thời nhiều thao tác phức tạp, loại bỏ hoàn toàn nhu cầu di chuyển vật liệu giữa các công đoạn. Sản phẩm hoàn thiện được vận chuyển trực tiếp đến kho lưu trữ mà không cần sự can thiệp của con người, tối ưu hóa thời gian và công sức, đồng thời giảm thiểu tối đa rủi ro hư hỏng trong quá trình vận chuyển.

>>>Xem thêm: 7 Lãng phí trong sản xuất: Cách nhận diện & khắc phục hiệu quả

Tối ưu hóa sử dụng chi phí

Ứng dụng công nghệ hiện đại cho phép thu thập và phân tích dữ liệu thời gian thực, kiểm soát chất lượng, dự báo nhu cầu và điều chỉnh quy trình sản xuất linh hoạt. Điều này giúp giảm thiểu lãng phí nguyên vật liệu, năng lượng, chi phí bảo trì và sửa chữa. Hệ thống thông minh còn tự giám sát, đưa ra cảnh báo sớm, ngăn ngừa sự cố, tối ưu hóa chuỗi cung ứng, giảm tồn kho và chi phí lưu kho.

Quản lý tinh gọn và hiệu quả

Mô hình này hỗ trợ phương pháp quản lý tinh gọn bằng cách loại bỏ các hoạt động không cần thiết, tối ưu hóa từng công đoạn. Khả năng thu thập và phân tích dữ liệu thời gian thực giúp xác định các điểm nghẽn, cải thiện quy trình, nâng cao hiệu quả sản xuất.

Môi trường làm việc an toàn

Cảm biến, camera giám sát và hệ thống kiểm tra tự động giúp theo dõi tình trạng máy móc, phát hiện sớm nguy cơ tiềm ẩn, ngăn ngừa tai nạn lao động. Việc áp dụng quy trình an toàn và giảm thiểu sự can thiệp của con người vào các công việc nguy hiểm giúp tạo ra môi trường làm việc an toàn hơn.

Sản xuất linh hoạt

Hệ thống tự động hóa và phần mềm quản lý tiên tiến giúp doanh nghiệp linh hoạt thay đổi sản phẩm, tùy chỉnh quy trình và kế hoạch sản xuất, đáp ứng nhanh chóng các đơn hàng đặc biệt, rút ngắn thời gian ra thị trường và tăng cường khả năng cạnh tranh.

Năng suất tối ưu

Hệ thống tự động và cảm biến cung cấp dữ liệu về hiệu suất thiết bị, giúp nhận diện và giải quyết nhanh chóng các vấn đề. Lịch trình bảo trì được tối ưu hóa, giảm thiểu thời gian dừng máy, tự động hóa các công đoạn lặp lại giúp cải thiện năng suất lao động.

Hướng tới phát triển bền vững

Mô hình này sử dụng tài nguyên hiệu quả, giảm thiểu lãng phí và tiêu thụ năng lượng, góp phần bảo vệ môi trường. Công nghệ tiên tiến giúp kiểm soát lượng phát thải, thúc đẩy sử dụng năng lượng tái tạo và nguyên liệu tái chế, hướng tới sản xuất xanh và bền vững.

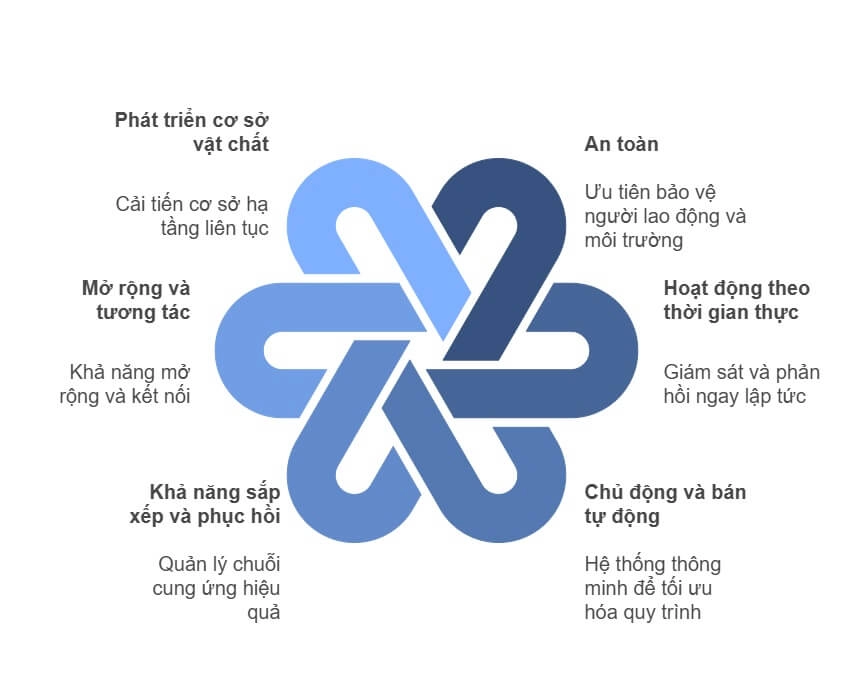

Những nguyên tắc của sản xuất thông minh

Ưu tiên an toàn

Trong sản xuất, an toàn của con người và tài sản luôn là ưu tiên hàng đầu. Hệ thống thông minh được thiết kế để giám sát chặt chẽ môi trường làm việc, phân tích dữ liệu thời gian thực và chủ động phát hiện các nguy cơ tiềm ẩn. Nhờ tích hợp cảm biến hiện đại và công nghệ nhận diện tiên tiến như thị giác máy tính, hệ thống có thể nhận biết những bất thường, từ đó đảm bảo an toàn tối đa cho người lao động.

>>>An toàn lao động trong sản xuất: Checklist cho doanh nghiệp

Hoạt động theo thời gian thực

Cập nhật liên tục và phản ứng nhanh với thay đổi là yếu tố then chốt. Hệ thống theo dõi, phân tích dữ liệu trực tiếp từ thiết bị và quy trình sản xuất, giúp nắm bắt tình hình chính xác, kịp thời, điều chỉnh thông số và quy trình sản xuất ngay khi cần thiết, tối ưu hóa lịch trình, giảm thời gian chết và tăng hiệu suất.

Chủ động và bán tự động

Ứng dụng hệ thống chủ động, bán tự động giúp nâng cao hiệu quả, giảm sự phụ thuộc vào lao động thủ công. Hệ thống tự động phát hiện, giải quyết vấn đề trước khi trở thành sự cố nghiêm trọng, giảm thiểu thời gian dừng máy và tăng tuổi thọ thiết bị. Con người can thiệp khi cần thiết, đảm bảo quy trình vận hành ổn định.

Khả năng sắp xếp và phục hồi

Tự động lập kế hoạch, điều chỉnh hoạt động theo tình hình thực tế giúp tối ưu hóa lịch trình, giảm thời gian chờ, tăng năng suất. Hệ thống quản lý dữ liệu, bảo trì dự báo giúp xác định, khắc phục sự cố ngay lập tức, giảm thiểu ảnh hưởng đến toàn bộ dây chuyền, đảm bảo sản xuất liên tục.

Mở rộng và tương tác

Mở rộng, tương tác giúp tích hợp công nghệ mới, thích ứng với nhu cầu thay đổi. Hệ thống thông minh mở rộng linh hoạt, tăng/giảm quy mô sản xuất mà không thay đổi cấu trúc cơ bản. Tích hợp, tương tác giữa thiết bị, hệ thống giúp tối ưu hóa hoạt động tổng thể. Giao diện mở, tiêu chuẩn kết nối chung cho phép hệ thống hoạt động đồng bộ, tối ưu hóa quy trình phức tạp, tạo chuỗi cung ứng liền mạch.

Phát triển cơ sở vật chất

Hệ thống thông minh tích hợp thêm tính năng mới, mở rộng phạm vi hoạt động mà không cần đầu tư lớn vào cơ sở hạ tầng. Doanh nghiệp dễ dàng thích ứng với nhu cầu thị trường, thay đổi trong sản xuất. Mở rộng chuỗi giá trị thông qua tích hợp số liệu, dữ liệu từ đối tác, khách hàng giúp tối ưu hóa quy trình, từ thiết kế đến phân phối, tăng tính linh hoạt, cải thiện hiệu suất, giảm chi phí.

Bền vững và tiết kiệm

Sản xuất thông minh tập trung vào giảm thiểu tác động đến môi trường bằng cách tối ưu hóa sử dụng tài nguyên, cải thiện hiệu suất năng lượng, giảm khí thải độc hại. Tự động hóa quy trình, ứng dụng công nghệ, phân tích dữ liệu giúp giảm thời gian, lãng phí nguyên liệu mà vẫn duy trì chất lượng sản phẩm. Giải pháp này mang lại lợi ích về môi trường, tiết kiệm chi phí, nâng cao hình ảnh thương hiệu.

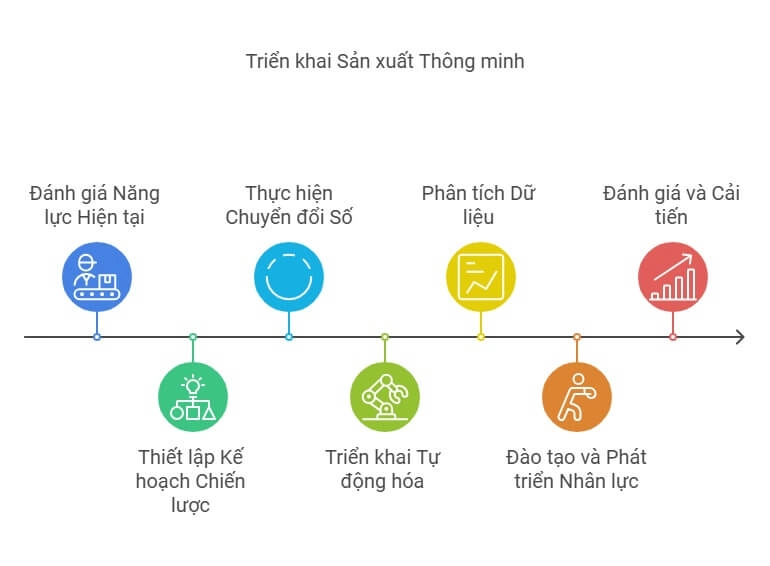

Bật mí 7 bước để triển khai sản xuất thông minh thành công

Để triển khai Smart manufacturing thành công và gặt hái những lợi ích thiết thực, doanh nghiệp cần có một lộ trình rõ ràng và bài bản. Dưới đây là 7 bước quan trọng giúp doanh nghiệp từng bước hiện thực hóa mục tiêu này:

Bước 1: Đánh giá năng lực sản xuất hiện tại

Trước khi bắt đầu, doanh nghiệp cần đánh giá toàn diện hiện trạng sản xuất, bao gồm: quy trình, công nghệ hiện tại và năng lực nhân sự. Xác định rõ mục tiêu chuyển đổi, như: nâng cao hiệu suất, giảm chi phí, cải thiện chất lượng sản phẩm.

Bước 2: Thiết lập kế hoạch chiến lược

Dựa trên mục tiêu, doanh nghiệp cần xây dựng kế hoạch chi tiết, bao gồm: lộ trình triển khai giải pháp công nghệ, ngân sách, chỉ số đánh giá hiệu quả (KPI). Lộ trình nên chia thành nhiều giai đoạn nhỏ để dễ quản lý, điều chỉnh. Dự trù ngân sách, nguồn lực đảm bảo tiến độ và chất lượng

Bước 3: Thực hiện chuyển đổi số

Chuyển đổi số là bước quan trọng, áp dụng công nghệ số như IoT, cảm biến thông minh, hệ thống giám sát để kết nối thiết bị, quy trình sản xuất. Mục tiêu là số hóa toàn bộ dữ liệu, theo dõi sản xuất thời gian thực, tạo điều kiện cho hệ thống tự động ra quyết định. Tích hợp các hệ thống hiện có (phần mềm quản lý sản xuất, CRM, ERP) để tối ưu hóa dòng chảy thông tin, nâng cao hiệu quả vận hành.

>>>Chi tiết: Chuyển đổi số là gì? Cẩm nang toàn tập cho doanh nghiệp

Bước 4: Triển khai tự động hóa

Triển khai công nghệ tự động hóa (robot công nghiệp, dây chuyền tự động, công cụ hỗ trợ kiểm tra chất lượng) để cải thiện hiệu suất, giảm sự phụ thuộc vào lao động thủ công, tăng năng suất, giảm thiểu sai sót.

Bước 5: Phân tích dữ liệu để ra quyết định

Sử dụng công cụ phân tích dữ liệu tiên tiến (học máy, phân tích dự báo) để khai thác dữ liệu từ hệ thống sản xuất, cung cấp cái nhìn sâu sắc về hiệu suất, vấn đề tiềm ẩn. Xác định các mẫu, xu hướng trong dữ liệu, từ đó đưa ra quyết định cải thiện quy trình.

Bước 6: Đào tạo và phát triển nguồn nhân lực

Đầu tư đào tạo nhân viên nắm bắt công nghệ mới, hiểu rõ quy trình, thích ứng với cách tiếp cận mới. Đào tạo liên tục, phát triển kỹ năng (tư duy phân tích, giải quyết vấn đề, quản lý thay đổi) là yếu tố then chốt để chuyển đổi thành công, khai thác tối đa tiềm năng của sản xuất thông minh. Xây dựng văn hóa học hỏi, cải tiến, khuyến khích nhân viên tham gia đổi mới.

Bước 7: Đánh giá & cải tiến

Liên tục đo lường, đánh giá hiệu quả giải pháp đã triển khai. Sử dụng KPI để kiểm tra mục tiêu, điều chỉnh kịp thời. Giám sát liên tục, cải tiến, tối ưu hóa quy trình, nâng cao hiệu suất. Quá trình đánh giá dựa trên phản hồi từ nhân viên, khách hàng, nhận diện vấn đề, cơ hội cải tiến. Đánh giá liên tục giúp duy trì tính cạnh tranh, đảm bảo hệ thống sản xuất hoạt động với hiệu suất tối ưu.

Những thách thức phổ biến trong Smart manufacturing là gì?

Cuộc cách mạng công nghiệp 4.0 đang mở ra kỷ nguyên sản xuất thông minh với tiềm năng to lớn cho doanh nghiệp. Tuy nhiên, bên cạnh những cơ hội, việc ứng dụng sản xuất thông minh cũng đặt ra không ít thách thức cần được nhận diện và giải quyết. Có thể kể đến như:

Thách thức về bảo mật dữ liệu

Việc ứng dụng công nghệ kết nối làm tăng nguy cơ tấn công mạng, rò rỉ thông tin. Doanh nghiệp cần đảm bảo tính bảo mật, toàn vẹn của dữ liệu sản xuất thời gian thực để tránh tổn thất. Tuân thủ quy định, tiêu chuẩn bảo mật dữ liệu cũng là một thách thức khi chúng có thể khác nhau giữa các quốc gia. Xây dựng chính sách bảo mật chặt chẽ, kết hợp công nghệ mã hóa, xác thực đa yếu tố, hệ thống phát hiện xâm nhập là điều cần thiết.

Nâng cao năng lực và kỹ năng cho lực lượng lao động

Chuyển đổi số đòi hỏi lực lượng lao động có kỹ năng mới để vận hành công nghệ. Đào tạo, nâng cao kỹ năng cho nhân viên quen với phương pháp truyền thống là một thách thức lớn. Cần có chương trình đào tạo liên tục, kế hoạch cụ thể, tùy chỉnh theo nhu cầu từng bộ phận, đảm bảo mỗi nhân viên đóng góp hiệu quả vào quá trình chuyển đổi.

Tích hợp với hệ thống cũ

Kết nối, đồng bộ hệ thống cũ với công nghệ mới là một thách thức. Thay thế, nâng cấp toàn bộ có thể gây gián đoạn, đòi hỏi nguồn lực lớn. Doanh nghiệp cần tìm cách tích hợp hiệu quả để giảm thiểu gián đoạn sản xuất. Cần có sự đánh giá kỹ lưỡng, tùy chỉnh giải pháp công nghệ cho phù hợp với hạ tầng hiện có, hợp tác với đối tác công nghệ có kinh nghiệm để đảm bảo tính ổn định, bảo mật.

Áp lực về chi phí

Đầu tư vào công nghệ tiên tiến (IoT, AI, hệ thống tự động hóa, phần mềm quản lý) rất tốn kém. Ngoài chi phí đầu tư ban đầu, còn có chi phí duy trì, bảo trì, đào tạo nhân viên. Doanh nghiệp cần đánh giá kỹ lưỡng lợi ích dài hạn so với chi phí, lựa chọn triển khai từng bước để phân bổ chi phí hợp lý. Tìm kiếm hỗ trợ tài chính, hợp tác với nhà cung cấp dịch vụ để áp dụng mô hình thanh toán linh hoạt cũng là giải pháp khả thi.

Vấn đề chuẩn hóa

Xây dựng tiêu chuẩn, quy định đồng bộ cho công nghệ, hệ thống mới là một thách thức khi mỗi doanh nghiệp có đặc thù riêng. Tiêu chuẩn quốc tế đang phát triển, có thể chưa phù hợp với mọi loại hình doanh nghiệp. Chuẩn hóa liên quan đến kỹ thuật, quy trình vận hành, đào tạo, bảo trì. Doanh nghiệp cần cân nhắc để áp dụng tiêu chuẩn phù hợp với nhu cầu thực tế, cập nhật liên tục để bắt kịp thay đổi về công nghệ, quy định quốc tế.

Ứng dụng của sản xuất thông minh trong các ngành công nghiệp

Sản xuất thông minh đang dần trở thành xu hướng tất yếu của thời đại công nghiệp 4.0, mang đến hiệu quả vượt trội cho nhiều lĩnh vực. Vậy Smart manufacturing thường được ứng dụng trong những ngành nào?

Ngành công nghiệp ô tô

Trong ngành ô tô, mô hình này đóng vai trò quan trọng trong việc tối ưu hóa quy trình, từ thiết kế đến lắp ráp và kiểm tra chất lượng. Robot tự động, AI, IoT được ứng dụng để tự động hóa các công đoạn, cải thiện độ chính xác, giảm thiểu sai sót, rút ngắn thời gian sản xuất, giảm chi phí lao động, nâng cao chất lượng.

Ứng dụng này còn hỗ trợ phát triển xe tự hành, xe điện thông qua hệ thống mô phỏng, bản sao kỹ thuật số (Digital Twins), cho phép thử nghiệm, cải tiến tính năng mới hiệu quả. Dữ liệu lớn và phân tích dự đoán giúp tối ưu hóa chuỗi cung ứng, dự báo nhu cầu linh kiện, quản lý bảo trì chủ động.

Ngành công nghiệp điện tử

Ngành điện tử, với các sản phẩm như điện thoại, máy tính, thiết bị tiêu dùng, được hưởng lợi lớn từ mô hình sản xuất này. Tự động hóa dây chuyền, kiểm tra bằng máy học, sản xuất tùy chỉnh theo yêu cầu giúp cải thiện chất lượng, tốc độ sản xuất. Phát hiện sớm lỗi sản phẩm nhờ hệ thống giám sát, phân tích dữ liệu thời gian thực. Mô hình này cho phép sản xuất sản phẩm tùy chỉnh với quy mô lớn, đáp ứng nhu cầu cá nhân hóa. Hệ thống tự động, AI giúp tối ưu hóa việc sử dụng nguyên liệu, giảm thiểu lãng phí, đảm bảo tiêu chuẩn chất lượng.

Ngành F&B (Food and Beverage)

Trong ngành này, mô hình Smart manufacturing giúp tối ưu hóa quy trình, đảm bảo an toàn vệ sinh thực phẩm, cải thiện quản lý chuỗi cung ứng. Hệ thống tự động hóa giám sát, điều chỉnh quá trình sản xuất thời gian thực, đảm bảo chất lượng, giảm thiểu lãng phí. IIoT, cảm biến được sử dụng để theo dõi các thông số quan trọng (nhiệt độ, độ ẩm, thời gian bảo quản).

Truy xuất nguồn gốc sản phẩm trở nên đơn giản, giúp theo dõi, quản lý chuỗi cung ứng. Hệ thống phân tích dữ liệu giúp dự báo nhu cầu, quản lý tồn kho, đảm bảo sản phẩm đạt tiêu chuẩn an toàn, chất lượng, đáp ứng nhanh với thị trường.

Các lĩnh vực khác

Ngoài ra, mô hình sản xuất này còn được ứng dụng trong y tế (tối ưu hóa sản xuất dược phẩm, in 3D sản xuất thiết bị y tế), hàng không vũ trụ (sản xuất linh kiện phức tạp độ chính xác cao, giảm thiểu trọng lượng, tối ưu hóa hiệu suất máy bay), năng lượng (quản lý, tối ưu hóa sản xuất, phân phối điện, tăng cường hiệu quả sử dụng tài nguyên, giảm thiểu phát thải carbon).

Những doanh nghiệp tiên phong áp dụng sản xuất thông minh

Dưới đây là một số ví dụ điển hình về các doanh nghiệp đã và đang gặt hái thành công từ việc ứng dụng sản xuất thông minh:

Công ty cổ phần Bóng đèn, Phích nước Rạng Đông

Với hơn 60 năm phát triển, Rạng Đông đã chọn con đường chuyển đổi số bằng cách tập trung vào sản xuất thông minh linh hoạt và xây dựng hệ sinh thái sản phẩm, dịch vụ 4.0. Doanh nghiệp đã chuyển đổi mô hình tổ chức từ “cỗ máy” truyền thống sang “cơ thể sống” với khả năng thích ứng và sáng tạo cao hơn.

Hệ sinh thái 4.0 của Rạng Đông dựa trên năm yếu tố cốt lõi: thông minh hóa, cá nhân hóa, nền tảng số và thu thập dữ liệu, đồng sáng tạo, và phát triển bền vững. Nhờ đó, Rạng Đông đã tiết giảm chi phí hiệu quả, năng suất lao động tăng đáng kể.

Bao bì Châu Thái Sơn

Châu Thái Sơn đã ghi nhận những cải tiến vượt bậc trong việc tối ưu hóa hệ thống sản xuất bằng cách: xây dựng môi trường thu thập/chia sẻ dữ liệu thời gian thực; quản lý trạng thái máy và thông số thiết bị; quản lý nhập/xuất và tồn kho thành phẩm bằng mã vạch; thay đổi cấu trúc dây chuyền, đảm bảo kết nối, minh bạch dữ liệu.

Hệ thống quản lý sản xuất SEEACT-MES đã giúp Châu Thái Sơn cải thiện quy trình lập kế hoạch, thống kê chỉ số, giám sát sản xuất, thu thập sản lượng tự động, quản lý hiệu suất máy, xây dựng kế hoạch bảo trì, cải thiện quy trình quản lý chất lượng, tối ưu hóa mặt bằng sản xuất.

>>>Chi tiết xem tại: Triển khai hệ thống Quản lý sản xuất SEEACT-MES tại Công ty Bao Bì Châu Thái Sơn

VinFast

VinFast, hãng xe hơi Việt Nam, đã tích hợp giải pháp sản xuất thông minh ngay từ đầu. Hãng hợp tác với các công ty hàng đầu thế giới để phát triển công nghệ mới (pin, AI, công nghệ tự lái). Nhà máy VinFast được xây dựng theo mô hình thông minh với mức độ tự động hóa cao, tích hợp AI, IoT, Big Data để giám sát, điều khiển sản xuất thời gian thực.

VinFast ứng dụng các giải pháp từ Siemens và SAP cho hệ thống quản lý dữ liệu, hoạch định doanh nghiệp, quản lý vòng đời sản phẩm. Công nghệ bản sao kỹ thuật số (Digital Twins) được triển khai, cho phép thử nghiệm, thiết kế xe điện bằng cách mô phỏng dữ liệu, giúp tối ưu hóa quá trình phát triển sản phẩm.

Vinamilk

Vinamilk tiên phong ứng dụng công nghệ sản xuất thông minh với hệ thống nhà máy hiện đại đạt tiêu chuẩn quốc tế. Quy trình sản xuất được tự động hóa 100%, từ khâu nhập nguyên liệu đến kho thành phẩm, nhờ ứng dụng công nghệ tiên tiến và tích hợp cao.

Điểm nhấn nổi bật trong hệ thống sản xuất của Vinamilk là công nghệ Tetra PlantMaster, cho phép theo dõi, điều chỉnh và kiểm soát toàn bộ quy trình sản xuất liên tục, đảm bảo chất lượng sản phẩm luôn ở mức tối ưu.

Bên cạnh đó, Vinamilk ứng dụng hệ thống robot LGV hiện đại, nâng cao hiệu quả vận hành và đảm bảo an toàn lao động. Hệ thống kho thông minh rộng 6ha với sức chứa gần 30.000 lô hàng, được vận hành bởi robot và xe tự hành, giúp quá trình lưu kho diễn ra nhanh chóng, chính xác và tối ưu hiệu quả.

Kết luận

Cách mạng công nghiệp 4.0 đang thúc đẩy sản xuất thông minh trở thành xu hướng tất yếu của nền sản xuất hiện đại. Ứng dụng công nghệ tiên tiến không chỉ giúp doanh nghiệp tối ưu hóa hoạt động, nâng cao năng suất và chất lượng sản phẩm mà còn tạo ra lợi thế cạnh tranh bền vững trong thời đại hội nhập.

Tuy nhiên, hành trình chuyển đổi số không hề dễ dàng. Để triển khai sản xuất thông minh hiệu quả, doanh nghiệp cần có sự chuẩn bị kỹ lưỡng về mọi mặt, từ nguồn lực tài chính, con người đến cơ sở hạ tầng công nghệ. Đặc biệt, việc lựa chọn giải pháp phù hợp với đặc thù ngành nghề, quy mô sản xuất chính là yếu tố then chốt quyết định sự thành công.