Toyota, “ông lớn” trong ngành công nghiệp ô tô, luôn được biết đến với hệ thống sản xuất hiệu quả và khả năng kiểm soát hàng tồn kho tối ưu. Vậy bí quyết nào đã giúp Toyota đạt được thành công này? Bài viết sau đây sẽ khám phá chiến lược quản lý hàng tồn kho của Toyota, phân tích các kỹ thuật và phương pháp được áp dụng, từ đó mang đến cho bạn cái nhìn sâu sắc và những bài học kinh nghiệm quý báu.

Giới thiệu chung về Toyota

Toyota, một trong những nhà sản xuất ô tô hàng đầu thế giới, đã khẳng định vị thế vững chắc trong ngành công nghiệp đầy cạnh tranh này. Được thành lập từ năm 1937 bởi Kiichiro Toyoda, Toyota không ngừng nỗ lực để mang đến những phương tiện chất lượng cao, đáp ứng nhu cầu đa dạng của khách hàng toàn cầu.

Với triết lý kinh doanh “Khách hàng là trên hết”, Toyota luôn đặt sự hài lòng của khách hàng làm trọng tâm trong mọi hoạt động. Hãng xe Nhật Bản này nổi tiếng với những dòng xe bền bỉ, tiết kiệm nhiên liệu và thân thiện với môi trường. Bên cạnh đó, Toyota cũng tiên phong trong việc ứng dụng công nghệ tiên tiến vào sản xuất, điển hình là hệ thống sản xuất Toyota (TPS) với phương châm “loại bỏ hoàn toàn sự lãng phí”.

Không chỉ dừng lại ở việc sản xuất ô tô, Toyota còn mở rộng hoạt động sang nhiều lĩnh vực khác như dịch vụ tài chính, công nghệ robot và phát triển đô thị thông minh. Với tầm nhìn dài hạn và cam kết phát triển bền vững, Toyota đang từng bước khẳng định vị thế là một tập đoàn toàn cầu, góp phần kiến tạo một xã hội thịnh vượng.

Triết lý quản lý hàng tồn kho của Toyota

Triết lý quản lý tồn kho của Toyota được xây dựng dựa trên hệ thống sản xuất Toyota (TPS) nổi tiếng, với mục tiêu cốt lõi là loại bỏ mọi lãng phí. Trong đó, tồn kho dư thừa được xem là một trong những lãng phí lớn nhất cần phải triệt tiêu.

Để đạt được điều này, Toyota áp dụng triệt để phương châm “Just-in-Time” (JIT), tức là chỉ sản xuất những gì cần thiết, vào đúng thời điểm cần thiết và với số lượng cần thiết. JIT giúp Toyota giảm thiểu tối đa lượng hàng tồn kho, nhanh chóng đáp ứng nhu cầu thị trường mà không lo tồn đọng vốn.

Ngoài JIT, Toyota còn kết hợp nhiều phương pháp quản lý tiên tiến khác như Kanban, Kaizen, Jidoka… nhằm tối ưu hóa quy trình và kiểm soát chặt chẽ lượng hàng tồn kho. Vậy chính xác thì Toyota đã vận dụng những phương pháp này như thế nào trong thực tế?

Hãy cùng tìm hiểu sâu hơn về chiến lược quản lý tồn kho của Toyota trong phần tiếp theo.

Chiến lược quản lý tồn kho của Toyota

TPS – Nền tảng vận hành tinh gọn

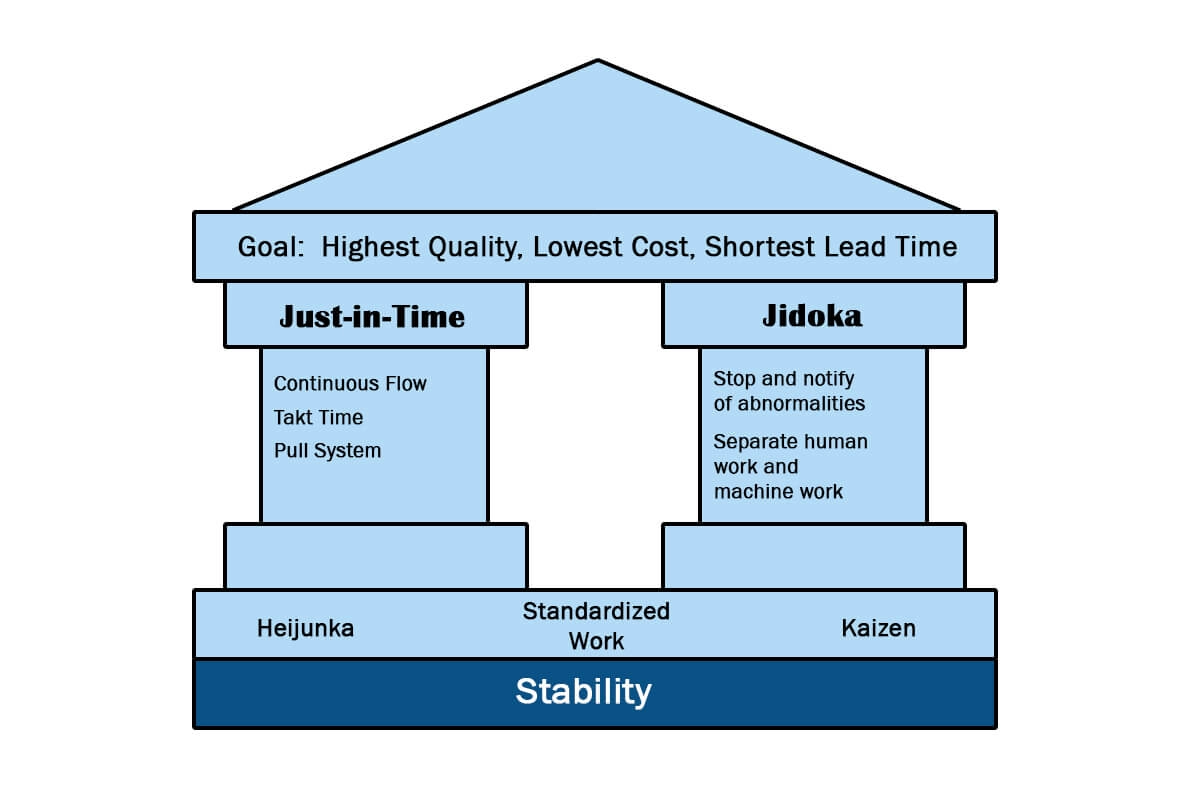

Hệ thống Sản xuất Toyota (TPS) là nền tảng vận hành tinh gọn, góp phần tạo nên thành công vượt bậc của “ông lớn” ngành công nghiệp ô tô này. Được phát triển dựa trên triết lý “loại bỏ hoàn toàn lãng phí”, TPS là một hệ thống quản lý toàn diện, bao quát mọi khía cạnh của quá trình sản xuất, từ thiết kế, mua sắm, lắp ráp đến kiểm soát chất lượng.

>>>Chi tiết: Toyota Production System là gì?

TPS tập trung vào việc sản xuất những sản phẩm chất lượng cao với chi phí thấp nhất bằng cách tối ưu hóa mọi nguồn lực và loại bỏ 7 loại lãng phí:

- Sản xuất thừa

- Thời gian chờ đợi

- Vận chuyển

- Xử lý dư thừa

- Hàng tồn kho

- Chuyển động thừa

- Sản phẩm lỗi.

Để đạt được mục tiêu này, TPS kết hợp các phương pháp quản lý độc đáo như Just-in-Time (JIT), Kanban, Kaizen và Jidoka, nhằm tạo ra một quy trình sản xuất liên tục, hiệu quả và linh hoạt. TPS không chỉ đơn thuần là một hệ thống kỹ thuật mà còn là một triết lý kinh doanh, đề cao sự tôn trọng con người và khuyến khích sự tham gia của mọi thành viên trong việc cải tiến liên tục.

Chính nhờ những yếu tố này, TPS đã trở thành hình mẫu lý tưởng cho nhiều doanh nghiệp trên thế giới, góp phần định hình nên khái niệm “sản xuất tinh gọn” trong thời đại công nghiệp hiện đại.

JIT và những chiến lược quan trọng khác

Toyota được xem là người tiên phong trong việc áp dụng hệ thống sản xuất Just-in-Time (JIT) vào những năm 1970, và cho đến nay, JIT vẫn là một trong những yếu tố cốt lõi làm nên thành công của hãng.

Triết lý “kéo” (pull) là trọng tâm của JIT, trong đó hoạt động sản xuất được điều khiển bởi nhu cầu thực tế của khách hàng, chứ không phải dựa trên dự đoán.

Để triển khai JIT một cách hiệu quả, Toyota đã áp dụng một số chiến lược quan trọng:

- Hệ thống Kanban: Đây là một hệ thống quản lý trực quan, sử dụng thẻ Kanban để kiểm soát luồng vật liệu và thông tin giữa các công đoạn sản xuất. Kanban giúp Toyota duy trì lượng tồn kho ở mức tối thiểu, đồng thời đảm bảo sản xuất đúng tiến độ và số lượng.

- Triết lý Kaizen: Toyota luôn khuyến khích tinh thần Kaizen – cải tiến liên tục – trong toàn bộ tổ chức. Mọi nhân viên đều được khuyến khích chủ động tìm kiếm và đề xuất các giải pháp để loại bỏ lãng phí, nâng cao hiệu quả sản xuất.

- Jidoka (Tự động hóa với một sự tiếp xúc của con người): Trao quyền cho công nhân dừng dây chuyền sản xuất ngay lập tức khi phát hiện bất kỳ sự bất thường nào. Jidoka giúp ngăn chặn sản phẩm lỗi ngay từ đầu, đảm bảo chất lượng và giảm thiểu lãng phí

Nhờ sự kết hợp hài hòa giữa JIT và các chiến lược then chốt này, Toyota đã tạo ra một hệ thống sản xuất tinh gọn, linh hoạt và hiệu quả, giúp hãng nhanh chóng thích ứng với những thay đổi của thị trường và luôn giữ vững vị thế dẫn đầu.

>>>Xem thêm: Just In Time là gì? Phân tích chi tiết về mô hình Just In Time

Lợi ích vượt trội của JIT

Việc áp dụng hệ thống sản xuất Just-in-Time (JIT) đã mang lại cho Toyota những lợi ích vượt trội trong quản lý hàng tồn kho, góp phần nâng cao hiệu quả sản xuất và lợi thế cạnh tranh. Cụ thể:

- Rút ngắn thời gian sản xuất: Nhờ JIT, Toyota tối ưu hóa luồng sản xuất và giảm thiểu thời gian chờ đợi, giúp lắp ráp một chiếc xe chỉ trong khoảng 17-18 giờ, thậm chí 13 giờ tại một số nhà máy. Trong khi đó, các hãng khác có thể mất đến 25 giờ, và các dòng xe sang trọng lắp ráp thủ công như Rolls-Royce có thể mất đến 6 tháng. JIT giúp Toyota đáp ứng nhanh chóng nhu cầu thị trường và tăng lợi thế cạnh tranh.

- Nâng cao chất lượng sản phẩm: JIT giúp Toyota kiểm soát chặt chẽ chất lượng sản phẩm ngay từ đầu. Theo thống kê, tỷ lệ lỗi trên mỗi 100 xe của Toyota chỉ là 8, trong khi con số này ở các hãng khác là 12.

- Tiết kiệm chi phí: JIT giúp Toyota giảm thiểu chi phí lưu kho đáng kể. Ước tính, Toyota tiết kiệm được hàng tỷ USD mỗi năm nhờ giảm lượng hàng tồn kho và tối ưu hóa không gian nhà kho.

Những con số ấn tượng này cho thấy hiệu quả rõ rệt của JIT trong việc tối ưu hóa quy trình sản xuất và quản lý tồn kho của Toyota. JIT không chỉ là một phương pháp quản lý mà còn là một lợi thế cạnh tranh then chốt, giúp Toyota khẳng định vị thế dẫn đầu trong ngành công nghiệp ô tô toàn cầu.

Thách thức trong quản lý hàng tồn kho của Toyota

Mặc dù mang lại nhiều lợi ích vượt trội, hệ thống quản lý hàng hóa tồn kho của Toyota, đặc biệt là phương pháp JIT, vẫn phải đối mặt với những thách thức nhất định. JIT đòi hỏi sự phối hợp nhịp nhàng giữa các công đoạn sản xuất và chuỗi cung ứng, do đó tiềm ẩn rủi ro khi gặp phải biến động thị trường hoặc gián đoạn chuỗi cung ứng.

Trong quá khứ, Toyota đã từng đối mặt với một số sự cố gián đoạn chuỗi cung ứng, như vụ hỏa hoạn tại nhà máy của một nhà cung ứng hay trận sóng thần năm 2011 tại Nhật Bản. Tuy nhiên, Toyota đã chứng tỏ khả năng ứng phó linh hoạt và không gặp phải tình trạng thiếu hụt hàng tồn kho nghiêm trọng nào. Họ đã điều chỉnh chiến lược mua sắm, tăng cường hợp tác với các nguồn cung ứng thay thế để giảm thiểu rủi ro.

Tuy nhiên, đại dịch COVID-19 đã khiến chuỗi cung ứng toàn cầu bị đứt gãy trên diện rộng. Ban đầu, Toyota vẫn có thể duy trì hoạt động sản xuất, nhưng đến cuối năm 2021, họ buộc phải cắt giảm sản lượng đáng kể do thiếu hụt linh kiện.

Bài học từ đại dịch COVID-19 đã thúc đẩy Toyota xem xét lại và điều chỉnh chiến lược quản lý hàng tồn kho của mình. Họ đang nỗ lực nâng cao khả năng chống chịu của chuỗi cung ứng và tìm kiếm các giải pháp mới để vượt qua những thách thức trong tương lai. Liệu Toyota có thể tạo ra một mô hình quản lý hàng tồn kho mới, vượt qua cả JIT và trở thành chuẩn mực toàn cầu?

Chiến lược quản lý hàng tồn kho mới của Toyota

Đại dịch COVID-19 đã gióng lên hồi chuông cảnh tỉnh cho Toyota và nhiều doanh nghiệp khác về sự cần thiết của việc xây dựng chuỗi cung ứng vững mạnh hơn.

Tuy nhiên, mục tiêu của Toyota không phải là từ bỏ JIT, mà là tối ưu hóa và linh hoạt hóa phương pháp này để thích ứng với những biến động khó lường.

Toyota đang tập trung vào các chiến lược sau:

- Ứng dụng công nghệ tiên tiến: Toyota đang đầu tư mạnh mẽ vào công nghệ số để nâng cao khả năng dự báo nhu cầu, quản lý chuỗi cung ứng thông minh và tự động hóa quy trình. Cụ thể, Toyota sử dụng trí tuệ nhân tạo (AI) để phân tích dữ liệu thị trường, dự đoán biến động nhu cầu và tối ưu hóa kế hoạch sản xuất.

- Đa dạng hóa nguồn cung: Toyota đang nỗ lực giảm sự phụ thuộc vào một số nhà cung cấp nhất định bằng cách mở rộng mạng lưới đối tác, tìm kiếm các nguồn cung thay thế ở nhiều khu vực địa lý khác nhau.

- Tăng cường dự trữ chiến lược: Đối với những linh kiện quan trọng, Toyota sẽ tăng cường dự trữ an toàn để chủ động ứng phó với các tình huống gián đoạn chuỗi cung ứng.

- Hợp tác chặt chẽ hơn với nhà cung cấp: Toyota tăng cường chia sẻ thông tin và hợp tác chặt chẽ với các nhà cung cấp để cùng nhau xây dựng chuỗi cung ứng linh hoạt và bền vững.

Bằng cách kết hợp những chiến lược này, Toyota hướng đến việc xây dựng một hệ thống quản lý hàng tồn kho vừa tinh gọn, hiệu quả, vừa có khả năng chống chịu tốt trước những biến động của thị trường và chuỗi cung ứng.

Đây là một bước tiến quan trọng, đánh dấu sự chuyển mình của Toyota trong kỷ nguyên mới, và có thể sẽ tạo ra một mô hình quản lý hàng tồn kho tiên tiến cho các doanh nghiệp trên toàn cầu.

Kết quả đạt được của Toyota

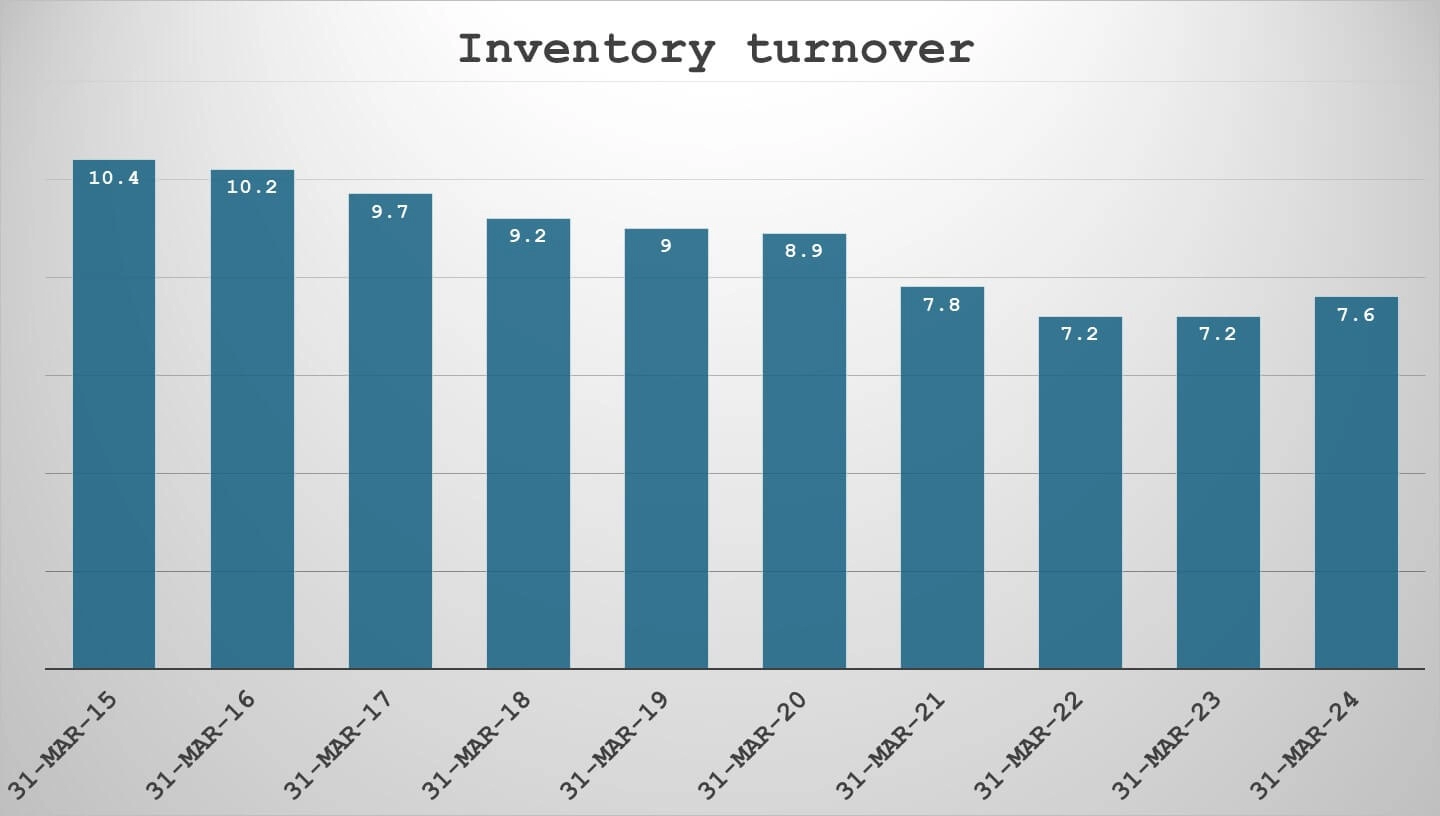

Nhìn chung, hiệu quả quản lý tồn kho của Toyota trong giai đoạn từ năm tài chính 2020 đến 2024 là khá ổn định, thể hiện qua chỉ số vòng quay hàng tồn kho trung bình là 7.7. Điều này có nghĩa là trung bình mỗi năm, Toyota bán và thay thế toàn bộ hàng tồn kho của mình gần 8 lần.

Tuy nhiên, có một số điểm cần lưu ý:

- Xu hướng giảm từ năm 2020 đến 2023: Chỉ số vòng quay hàng tồn kho giảm từ 8.9 năm 2020 xuống còn 7.2 năm 2023 cho thấy Toyota đang gặp khó khăn hơn trong việc bán hàng tồn kho một cách nhanh chóng. Điều này có thể do nhiều yếu tố như sự cạnh tranh gia tăng, thay đổi thị hiếu của người tiêu dùng, hoặc các vấn đề về chuỗi cung ứng.

- Sự phục hồi nhẹ trong năm 2024: Chỉ số tăng lên 7.6 trong năm 2024 là một tín hiệu tích cực, cho thấy Toyota đã có những điều chỉnh để cải thiện hiệu quả quản lý hàng tồn kho.

Tóm lại, Toyota cần tiếp tục theo dõi sát sao chỉ số vòng quay hàng tồn kho và thực hiện các biện pháp cần thiết để duy trì hiệu quả quản lý, đặc biệt là trong bối cảnh thị trường ô tô đang ngày càng cạnh tranh.

Lời kết

Bài viết đã trình bày chi tiết về hệ thống quản lý hàng tồn kho của Toyota, từ triết lý cốt lõi, phương pháp JIT, cho đến những chiến lược quan trọng và thách thức phải đối mặt. Toyota không ngừng nỗ lực để tối ưu hóa quy trình quản lý, nhằm giảm thiểu lãng phí, nâng cao năng suất và thích ứng với những thay đổi của thị trường.

Qua bài viết này, hy vọng bạn đọc đã có cái nhìn rõ nét về bí quyết thành công của hãng, từ đó rút ra những bài học kinh nghiệm quý báu trong việc quản lý hàng tồn kho cho doanh nghiệp của mình.