Chiếm tới 55% hoạt động của kho hàng, Order picking là quy trình tốn nhiều thời gian và công sức nhất, ảnh hưởng trực tiếp đến hiệu quả vận hành và lợi nhuận của doanh nghiệp.

Vậy làm thế nào để tối ưu quy trình này để giảm thiểu chi phí và gia tăng năng suất? Cùng DACO tìm hiểu chi tiết Order picking là gì và các phương pháp cải thiện quy trình này để đạt hiệu quả tối ưu nhất cho doanh nghiệp của bạn.

1. Order Picking là gì?

Order Picking, hay còn gọi là lấy hàng/nhặt hàng, là một quy trình quan trọng trong hoạt động kho vận, bao gồm việc tìm kiếm, thu thập và lấy đúng hàng hóa từ vị trí lưu trữ trong kho dựa trên yêu cầu của đơn đặt hàng. Nói cách khác, đây là bước chuẩn bị hàng hóa để đáp ứng đơn hàng của khách.

Quy trình Order Picking ảnh hưởng trực tiếp đến hiệu quả hoạt động của toàn bộ chuỗi cung ứng. Nó quyết định tốc độ xử lý đơn hàng, độ chính xác của đơn hàng và hiệu quả quản lý hàng tồn kho. Do đó chiến lược được lựa chọn và áp dụng sẽ tác động đáng kể đến năng suất và chi phí vận hành của doanh nghiệp.

2. Các hình thức lấy hàng/pick hàng

Việc lựa chọn phương pháp pick hàng phù hợp đóng vai trò quan trọng trong việc tối ưu hóa hoạt động kho vận, tăng năng suất và giảm thiểu chi phí. Dưới đây là một số phương pháp pick hàng phổ biến hiện nay:

2.1 Pick-to-carton (Nhặt hàng vào thùng carton)

Với phương pháp này, người nhặt hàng sẽ xem xét kích thước và trọng lượng sản phẩm trong đơn hàng trước khi tiến hành lấy hàng. Họ sẽ di chuyển trong kho và nhặt hàng trực tiếp vào thùng carton phù hợp. Ưu điểm của phương pháp này là tiết kiệm thời gian do bỏ qua bước đóng gói chính thức.

Tuy nhiên, pick-to-carton chỉ thực sự hiệu quả khi các sản phẩm có kích thước và trọng lượng tương đồng. Đối với những công ty có sản phẩm đa dạng về kích thước và trọng lượng, phương pháp này có thể không phù hợp và dễ dẫn đến sai sót do nhầm lẫn khi nhặt hàng.

2.2 Pick-to-tote (Nhặt hàng vào thùng chứa)

Đây là một phương pháp pick hàng trong kho vận, trong đó, người công nhân sẽ lấy các sản phẩm từ kệ hàng và đặt chúng vào các thùng nhựa (tote). Các thùng này sau đó được di chuyển đến khu vực đóng gói bằng băng chuyền hoặc xe đẩy. Tại đây, đơn hàng được kiểm tra đầy đủ trước khi đóng gói, dán nhãn và vận chuyển.

- Ưu điểm: Công nhân có thể dễ dàng lấy bất kỳ sản phẩm nào và đặt trực tiếp vào thùng.

- Nhược điểm: Yêu cầu thêm công đoạn: So với phương pháp Pick-to-carton (nhặt hàng vào thùng carton), Pick-to-tote cần thêm bước đóng gói riêng biệt, và việc sắp xếp lại hàng hóa sau khi nhặt có thể mất thời gian.

2.3 Pick-to-cart (Nhặt hàng vào kệ)

Pick-to-cart là phương pháp lấy hàng sử dụng một chiếc kệ di động có bánh xe để di chuyển trong kho. Trên kệ, các thùng chứa nhỏ được bố trí để phân loại hàng hóa theo từng đơn hàng, cho phép công nhân lấy nhiều loại hàng hóa (SKU) cùng lúc và phân loại chúng vào từng thùng tương ứng.

Ưu điểm của phương pháp pick hàng này là tăng hiệu quả lấy hàng và tiết kiệm thời gian bằng cách xử lý nhiều đơn hàng đồng thời. Tuy nhiên, kích thước của kệ có thể gây khó khăn khi di chuyển trong kho hàng có lối đi hẹp.

Ngoài ra, việc phân loại hàng hóa vào nhiều thùng chứa đòi hỏi sự tập trung cao độ để tránh nhầm lẫn, gây ra lỗi.

2.4 Part-to-picker

Part-to-picker, hay còn gọi là Goods-to-person, là một phương pháp pick hàng hiện đại, trong đó hàng hóa được tự động vận chuyển đến vị trí của người nhặt hàng. Hệ thống này sử dụng công nghệ tiên tiến như băng chuyền, hệ thống phân loại tự động và robot để tối ưu hóa quy trình.

- Ưu điểm: Giảm thiểu đáng kể thời gian di chuyển và tìm kiếm, giúp người lấy hàng tập trung vào việc hoàn thành đơn hàng nhanh chóng.

- Nhược điểm: Cần đầu tư đáng kể vào hệ thống băng chuyền, robot và công nghệ tự động hóa để vận hành phương pháp này. Đồng thời yêu cầu sự phối hợp chính xác giữa các thành phần công nghệ, đặc biệt là hệ thống phân loại và robot, để đảm bảo quy trình vận hành trơn tru và hiệu quả.

3. Các phương pháp Order Picking phổ biến

Có rất nhiều phương pháp order picking khác nhau, mỗi phương pháp đều có những ưu và nhược điểm riêng. Dưới đây là một số phương pháp phổ biến được sử dụng trong các kho hàng hiện đại:

3.1 Single Picking (Lấy hàng theo đơn lẻ)

Với phương pháp Order Picking này, nhân viên kho sẽ tập hợp tất cả các mặt hàng cần thiết cho một đơn hàng trước khi chuyển sang đơn hàng tiếp theo. Họ thường dùng danh sách chọn hàng để xác định vị trí từng món hàng trong kho và mang đến khu vực đóng gói hoặc sản xuất.

– Ưu điểm:

- Đơn giản, dễ hiểu: Quy trình dễ nắm bắt, ít xảy ra nhầm lẫn.

- Phù hợp với quy mô nhỏ: Lý tưởng cho các kho hàng nhỏ, số lượng đơn hàng ít.

- Dễ đào tạo: Nhân viên mới có thể nhanh chóng làm quen với công việc.

– Nhược điểm:

- Tốn nhiều thời gian và công sức khi xử lý nhiều đơn hàng cùng lúc.

- Nhân viên phải di chuyển khắp kho để lấy từng món hàng cho mỗi đơn, dẫn đến lãng phí thời gian và giảm năng suất.

Nói một cách ngắn gọn, lấy hàng theo đơn lẻ phù hợp với các doanh nghiệp nhỏ, đơn hàng ít và ưu tiên sự đơn giản. Tuy nhiên, phương pháp này sẽ kém hiệu quả khi áp dụng cho các kho hàng lớn với số lượng đơn hàng nhiều.

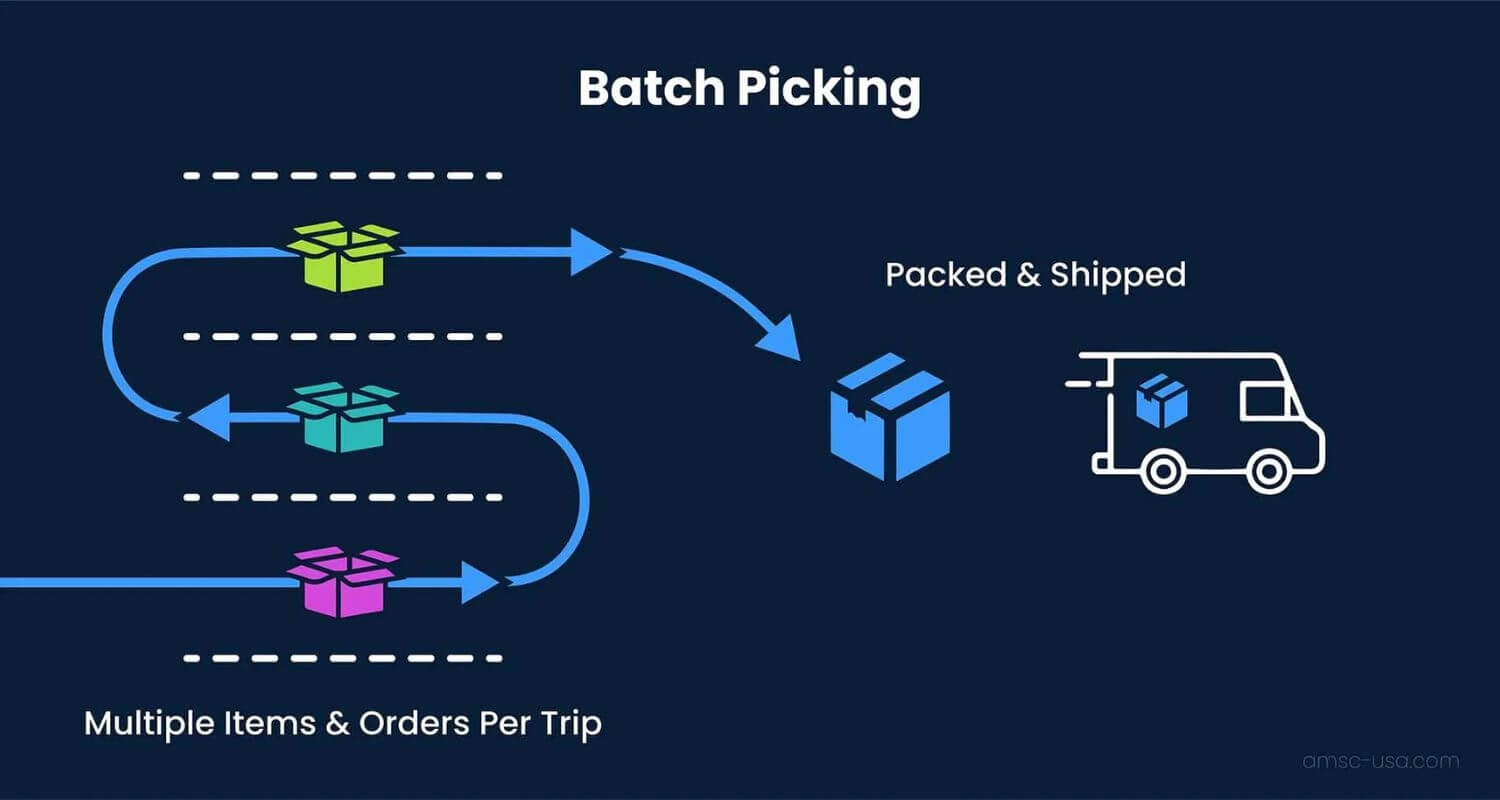

3.2 Batch Picking (Lấy hàng hàng loạt theo lô)

Batch Picking là phương pháp nhóm nhiều đơn hàng nhỏ thành các lô để một nhân viên có thể lấy đồng thời nhiều mặt hàng/nguyên vật liệu cho toàn bộ lô trong một lượt đi. Cách này giúp tiết kiệm thời gian di chuyển giữa các vị trí trong kho, tăng năng suất lao động.

Ưu điểm:

- Giảm thiểu thời gian di chuyển và lượt đi lại, do nhân viên chỉ cần đến mỗi vị trí kệ một lần để lấy hàng cho toàn bộ lô.

- Phù hợp với các đơn hàng có ít mã SKU và kích thước nhỏ gọn, dễ dàng vận chuyển.

Nhược điểm:

- Đòi hỏi sự đồng bộ về đơn vị vận chuyển giữa các đơn hàng trong lô.

- Cần có hệ thống quản lý kho hiệu quả để phân tích đơn hàng, BOM và tối ưu hóa lộ trình lấy hàng.

3.3 Wave Picking (Lấy hàng theo đợt)

Đây là phương pháp Order picking phân chia các đơn hàng thành từng đợt (“wave”) và lên lịch lấy hàng cho mỗi đợt trong ngày. Ví dụ, một số đơn hàng có cùng tuyến đường vận chuyển hoặc thời gian giao hàng sẽ được nhóm thành một đợt và xử lý đồng thời. Cách này giúp tối ưu hóa hoạt động vận chuyển, đặc biệt khi nhiều đơn hàng cần được vận chuyển trên cùng một phương tiện.

Tuy nhiên phương pháp này yêu cầu hệ thống quản lý kho và phần mềm chuyên dụng để lên kế hoạch và tối ưu hóa lịch trình lấy hàng cho từng đợt

3.4 Pick and Pass

Pick and Pass là phương pháp lấy hàng theo khu vực, trong đó kho hàng được chia thành nhiều khu vực nhỏ và mỗi nhân viên được phân công phụ trách một khu vực cụ thể.

Để tăng tốc độ xử lý đơn hàng, nhân viên sẽ lấy nhiều mặt hàng (SKU) khác nhau trong cùng một khu vực trước khi chuyển tiếp đơn hàng sang khu vực tiếp theo. Quá trình này được lặp lại cho đến khi hoàn thành đơn hàng.

Lưu ý: Pick and Pass khác với Zone Picking. Trong Zone Picking, mỗi nhân viên cũng chịu trách nhiệm một khu vực, nhưng họ chỉ lấy hàng trong khu vực của mình và không chuyển tiếp đơn hàng.

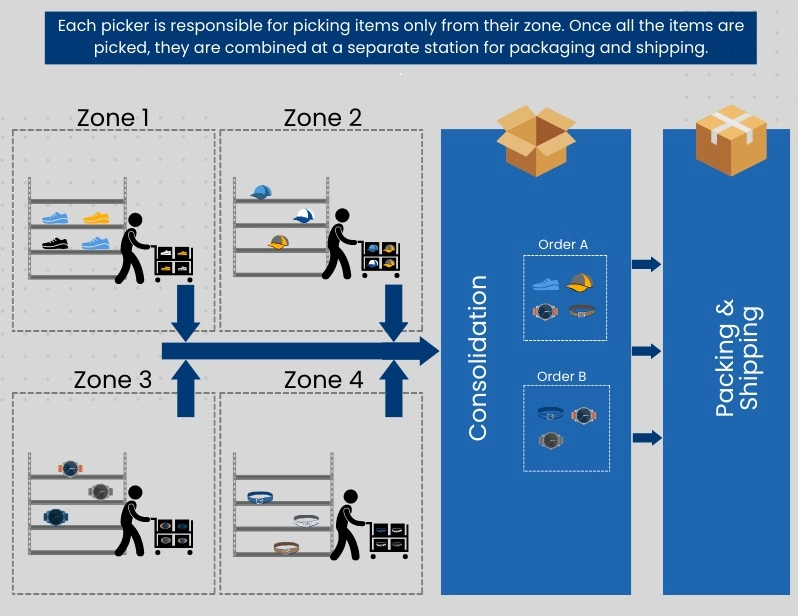

3.4 Zone Picking (Lấy hàng theo khu vực)

Đây cũng là phương pháp pick hàng theo khu vực, phù hợp với các kho hàng được chia thành nhiều phân khu riêng biệt. Trong mô hình này, mỗi nhân viên được chỉ định phụ trách một khu vực cụ thể và chỉ chịu trách nhiệm lấy hàng trong khu vực đó.

Zone Picking đặc biệt hiệu quả với:

- Kho hàng lớn: Phân vùng kho giúp quản lý hàng hóa và nhân viên hiệu quả hơn.

- Đơn hàng khối lượng lớn: Nhiều mặt hàng trong cùng một đơn hàng thường được đặt ở các khu vực khác nhau, việc phân công nhân viên theo khu vực giúp tăng tốc độ xử lý đơn hàng.

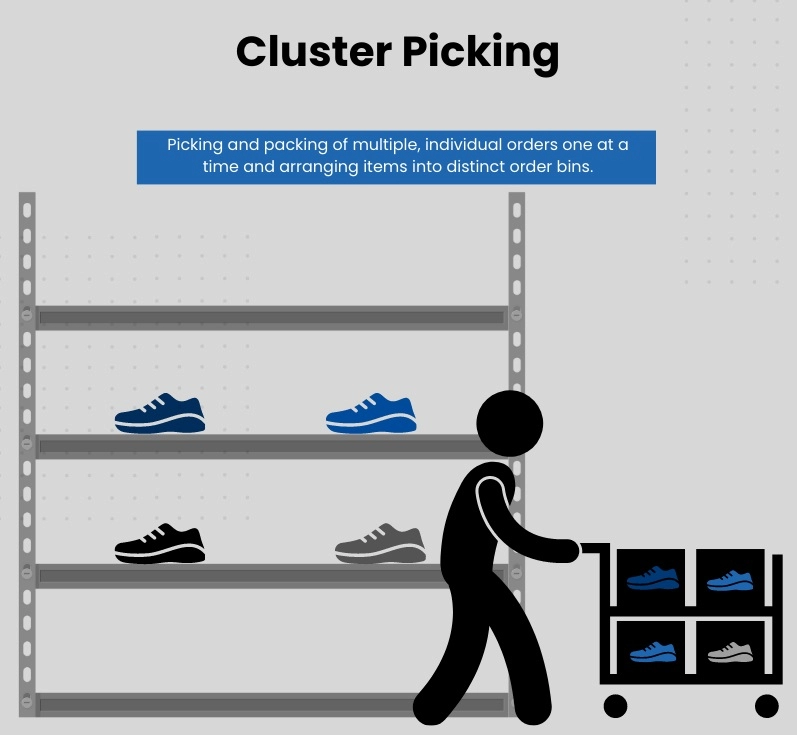

3.5 Cluster Picking (Lấy theo cụm)

Phương pháp order picking này cho phép nhân viên xử lý nhiều đơn hàng đồng thời bằng cách “gom” các mặt hàng cần thiết từ nhiều đơn khác nhau trong cùng một lượt đi.

Khác với Batch Picking (lấy hàng loạt) tập trung vào việc lấy nhiều sản phẩm giống nhau cho nhiều đơn hàng, Cluster Picking lại lấy nhiều loại mặt hàng khác nhau cho các đơn hàng khác nhau.

Ưu điểm:

- Tiết kiệm thời gian di chuyển: Nhân viên chỉ cần đến mỗi khu vực một lần để lấy hàng cho nhiều đơn hàng. Tuy không tối ưu bằng Batch Picking, nhưng vẫn giảm thiểu đáng kể thời gian di chuyển so với việc xử lý từng đơn hàng riêng lẻ.

- Tăng năng suất: Xử lý nhiều đơn hàng đồng thời giúp tăng năng suất lấy hàng.

- Phù hợp với đơn hàng đa dạng: Hiệu quả khi các đơn hàng có nhiều loại mặt hàng khác nhau.

Nhược điểm:

- Cần có hệ thống quản lý kho hiệu quả: Để theo dõi đơn hàng và đảm bảo hàng hóa được phân loại chính xác.

- Yêu cầu kỹ năng tổ chức: Nhân viên cần có khả năng sắp xếp và quản lý nhiều đơn hàng cùng lúc.

3.6 Phương pháp kết hợp

Khi không có phương pháp lấy hàng đơn lẻ nào đáp ứng hoàn toàn nhu cầu, doanh nghiệp có thể kết hợp hai hoặc nhiều phương pháp để tạo ra giải pháp tối ưu.

- Zone-Batch Picking

Nhân viên được phân công một khu vực cố định và thực hiện lấy hàng loạt cho các đơn hàng trong khu vực đó. Phương pháp này tận dụng ưu điểm của cả hai phương pháp, giúp tăng năng suất và giảm thời gian di chuyển.

- Zone-Wave Picking

Mỗi nhân viên chịu trách nhiệm lấy tất cả các mặt hàng cho các đơn hàng trong khu vực được phân công trong một khung thời gian cụ thể. Cách này giúp đồng bộ hoạt động lấy hàng và vận chuyển, tăng hiệu quả vận hành kho.

- Zone-Batch-Wave Picking

Đây là phương pháp phức tạp nhất, kết hợp cả ba phương pháp Zone Picking, Batch Picking và Wave Picking. Mỗi nhân viên lấy đồng thời tất cả các mặt hàng cho các đơn hàng trong khu vực được phân công, đồng thời lịch trình lấy hàng được chia thành nhiều khung giờ trong ca làm việc. Phương pháp này đòi hỏi hệ thống quản lý kho phức tạp và sự phối hợp chặt chẽ giữa các bộ phận.

4. Các công nghệ hỗ trợ Order picking là gì?

Trong bối cảnh cạnh tranh khốc liệt, việc tối ưu hóa quy trình lấy hàng (Order Picking) là yếu tố then chốt để nâng cao năng suất và hiệu quả hoạt động của kho hàng. Nhờ sự phát triển của công nghệ, các doanh nghiệp hiện nay có thể ứng dụng nhiều giải pháp tiên tiến để tự động hóa và tối ưu hóa quy trình này.

Dưới đây là một số công nghệ hỗ trợ Order Picking phổ biến:

4.1 Phần mềm quản lý kho

Để tối ưu hóa quy trình order picking, tăng hiệu suất và giảm thiểu sai sót, nhiều doanh nghiệp hiện nay đã ứng dụng công nghệ vào quản lý kho. Một trong những giải pháp hiệu quả nhất chính là sử dụng phần mềm quản lý kho.

SEEACT-WMS là một giải pháp quản lý kho toàn diện, ứng dụng công nghệ tiên tiến, hỗ trợ đắc lực cho doanh nghiệp thông qua các tính năng

– Tối ưu hóa vị trí hàng hóa: SEEACT-WMS giúp sắp xếp hàng hóa một cách khoa học dựa trên tần suất sử dụng, kích thước, loại hàng… nhằm rút ngắn thời gian di chuyển của nhân viên khi lấy hàng.

– Định danh trên từng đơn vị sản phẩm: Mỗi sản phẩm được gắn mã vạch hoặc mã QR duy nhất, giúp nhân viên dễ dàng xác định và lấy đúng hàng hóa cần thiết.

– Giảm thiểu thời gian tìm kiếm hàng hóa: Phần mềm cung cấp thông tin chính xác về vị trí hàng hóa trong kho, giúp nhân viên nhanh chóng tiếp cận đúng vị trí cần lấy hàng.

– Quản lý tồn kho Real-time: Cập nhật liên tục số lượng hàng tồn kho, giúp nhân viên kiểm tra tình trạng hàng hóa và tránh trường hợp hết hàng hoặc lấy nhầm hàng.

– Hỗ trợ tích hợp với hệ thống doanh nghiệp như ERP, CRM… giúp đồng bộ dữ liệu và tối ưu hóa toàn bộ quy trình quản lý kho.

SEEACT-WMS là giải pháp quản lý kho hiệu quả, đã được nhiều nhà máy thông minh tin dùng và cải thiện hiệu suất hoạt động lên tới 80%.

Để trải nghiệm miễn phí phần mềm quản lý kho SEEACT-WMS, liên hệ với chúng tôi qua Hotline 0904.675.995 để được hỗ trợ sớm nhất!

>>>Chi tiết: SEEACT-WMS – Hệ thống quản lý kho thông minh

4.1 Pick to light

Pick-to-Light là một công nghệ hỗ trợ order picking tiên tiến, sử dụng hệ thống đèn LED và máy quét mã vạch để hướng dẫn nhân viên đến đúng vị trí hàng hóa cần lấy, giúp đơn giản hóa quy trình và giảm thiểu sai sót.

Quy trình hoạt động:

- Quét mã vạch: Nhân viên kho sẽ quét mã vạch trên thùng hàng cần đóng gói.

- Đèn LED sáng: Hệ thống sẽ kích hoạt đèn LED tương ứng với vị trí của các sản phẩm cần lấy trên kệ.

- Lấy hàng: Nhân viên chỉ cần đi theo đèn LED và lấy đúng số lượng sản phẩm được hiển thị.

- Xác nhận: Sau khi lấy xong, người lấy hàng xác nhận đã hoàn thành tại vị trí đó.

Pick-to-light là giải pháp lý tưởng cho các kho hàng có số lượng đơn hàng lớn, yêu cầu độ chính xác cao và cần tối ưu hóa thời gian xử lý đơn hàng.

>>>Xem thêm: Pick to light là gì? Tìm hiểu công nghệ lấy hàng hiện đại

4.2 Voice picking

Voice Picking là một trong những công nghệ hỗ trợ đắc lực cho quy trình Order Picking (lấy hàng) trong kho vận hiện đại.

Công nghệ này sử dụng hệ thống nhận dạng giọng nói và tổng hợp giọng nói để hướng dẫn nhân viên kho thực hiện các thao tác lấy hàng một cách chính xác và hiệu quả. Cụ thể, hệ thống sẽ đưa ra các hướng dẫn bằng giọng nói rõ ràng, dễ hiểu, chỉ dẫn cho nhân viên đến đúng vị trí hàng hóa cần lấy và số lượng cần thiết.

Ưu điểm:

- Giải phóng tay và mắt: Nhân viên không cần phải sử dụng tay để cầm giấy tờ hay thiết bị di động, mắt không cần phải nhìn vào màn hình để đọc thông tin. Điều này giúp họ tập trung tối đa vào việc lấy hàng, giảm thiểu sai sót và tăng năng suất làm việc.

- Cải thiện độ chính xác: Hệ thống Voice Picking giúp giảm thiểu tối đa các lỗi do con người gây ra như đọc sai mã hàng, lấy nhầm số lượng, nhầm vị trí…

- Tăng hiệu quả hoạt động: Nhờ sự hỗ trợ của công nghệ, quy trình lấy hàng diễn ra nhanh chóng và chính xác hơn, góp phần nâng cao năng suất lao động và hiệu quả hoạt động của kho hàng.

4.3 Máy quét di động (Mobile Scanner Picking)

Trong thời đại công nghệ số, việc ứng dụng công nghệ vào quản lý kho hàng là điều tất yếu để nâng cao hiệu quả hoạt động. Một trong những công nghệ hỗ trợ đắc lực cho quy trình Order picking chính là máy quét di động.

Nhân viên kho sẽ sử dụng thiết bị di động được cài đặt phần mềm quét mã vạch chuyên dụng để quét mã sản phẩm trên từng đơn hàng. Phần mềm này sẽ hiển thị thông tin chi tiết về vị trí, số lượng sản phẩm cần lấy, đồng thời cập nhật trạng thái đơn hàng theo thời gian thực.

4.4 Robot di động

Để nâng cao hiệu quả quá trình lấy hàng (Order Picking), công nghệ robot di động đang được ứng dụng rộng rãi. Các robot này có khả năng tự động di chuyển và lấy hàng từ vị trí lưu trữ đến khu vực đóng gói hoặc xuất hàng. Nhờ được lập trình tối ưu, chúng thực hiện nhiệm vụ pick hàng nhanh chóng, chính xác, giảm thiểu sức lao động thủ công và tăng năng suất làm việc đáng kể.

Tuy nhiên, giải pháp này đòi hỏi chi phí đầu tư ban đầu cao nên hiện tại phổ biến hơn ở các nước phát triển.

5. Doanh nghiệp nên lựa chọn phương pháp Order picking nào phù hợp?

Không có một phương pháp Order Picking nào là hoàn hảo cho tất cả doanh nghiệp. Việc lựa chọn phương pháp tối ưu phụ thuộc vào nhiều yếu tố như:

- Số lượng đơn hàng: Doanh nghiệp có số lượng đơn hàng lớn cần phương pháp xử lý nhanh chóng như Wave Picking hoặc Zone Picking. Ngược lại, Single Picking phù hợp với doanh nghiệp có ít đơn hàng.

- Kích thước mặt hàng: Hàng hóa cồng kềnh cần phương pháp hỗ trợ thiết bị vận chuyển, trong khi hàng nhỏ gọn có thể áp dụng các phương pháp thủ công.

- Quy mô kho hàng: Kho hàng lớn với nhiều khu vực cần phân chia Zone Picking để tối ưu di chuyển. Kho nhỏ gọn có thể áp dụng Single Picking hoặc Batch Picking.

- Độ phức tạp: Đơn hàng phức tạp với nhiều mặt hàng cần phương pháp tổ chức và kiểm soát chặt chẽ như Wave Picking.

- Công nghệ hỗ trợ: Doanh nghiệp ứng dụng công nghệ như phần mềm quản lý kho WMS có thể áp dụng các phương pháp tiên tiến và tự động hóa quy trình.

Ví dụ, doanh nghiệp nhỏ với quy trình đơn giản có thể bắt đầu với Single Picking hoặc Batch Picking. Khi quy mô mở rộng, doanh nghiệp nên xem xét các phương pháp phức tạp hơn kết hợp tự động hóa như hệ thống rô-bốt, băng chuyền và thiết bị phân loại.

Điều quan trọng là doanh nghiệp cần linh hoạt trong việc lựa chọn và đánh giá lại phương pháp Order Picking để đảm bảo hiệu quả hoạt động.

6. Kết luận

Hiểu rõ Order picking là gì và áp dụng các phương pháp tối ưu sẽ giúp doanh nghiệp nâng cao hiệu quả vận hành kho hàng, giảm chi phí và tăng lợi nhuận. Bằng cách lựa chọn phương pháp phù hợp với đặc thù hoạt động và quy mô kinh doanh, doanh nghiệp có thể nâng cao năng lực cạnh tranh và đáp ứng tốt hơn nhu cầu khách hàng.

Hy vọng bài viết trên đã cung cấp cho bạn những thông tin hữu ích về Order picking. Nếu có bất kỳ thắc mắc nào, hãy liên hệ với DACO qua Hotline để được tư vấn chi tiết.