Làm thế nào để nâng cao hiệu quả sản xuất, giảm thiểu chi phí và đồng thời cải thiện chất lượng sản phẩm? Câu trả lời có thể nằm trong triết lý Kaizen – một phương pháp quản lý được chứng minh hiệu quả trong nhiều ngành công nghiệp. Bài viết này sẽ giải đáp những thắc mắc về Kaizen là gì, từ định nghĩa cho đến những lợi ích của Kaizen cụ thể trong lĩnh vực sản xuất. Hãy cùng tìm hiểu!

1. Kaizen là gì?

Kaizen, một triết lý cải tiến liên tục, đã trở thành một phần quan trọng trong quản lý sản xuất hiện đại. Vậy kaizen là gì?

Kaizen là triết lý kinh doanh nổi tiếng đến từ Nhật Bản, mang nghĩa “cải tiến liên tục” hoặc “thay đổi để tốt hơn”. Trong đó, “Kai” biểu thị cho “thay đổi”, còn “Zen” có nghĩa là “tốt hơn”. Triết lý này chú trọng vào việc thực hiện những thay đổi nhỏ nhưng thường xuyên nhằm tăng cường hiệu quả, chất lượng và năng suất trong tất cả các khía cạnh của hoạt động doanh nghiệp, đồng thời loại bỏ lãng phí và cải thiện hiệu suất của cả thiết bị lẫn quy trình làm việc.

Kaizen khuyến khích nhân viên ở mọi cấp độ trong tổ chức làm việc cùng nhau để đạt được những cải tiến liên tục trong quy trình sản xuất. Nó kết hợp sức mạnh tập thể của các thành viên trong công ty, tạo ra động lực mạnh mẽ cho việc cải tiến.

Kaizen không chỉ là một kế hoạch hành động mà còn là một triết lý.

Kaizen Toyota là một ví dụ điển hình cho sức mạnh của triết lý này. Toyota, một trong những hãng sản xuất ô tô hàng đầu thế giới, đã áp dụng Kaizen thành công trong nhiều thập kỷ, biến nó thành một phần cốt lõi trong văn hóa doanh nghiệp.

| Xem thêm: Kaizen Toyota được ứng dụng như thế nào

Nhưng lợi ích của Kaizen không chỉ giới hạn ở các tập đoàn lớn. Doanh nghiệp vừa và nhỏ cũng có thể tận dụng Kaizen để nâng cao hiệu quả hoạt động.

2. Lịch sử hình thành và quá trình phát triển của Kaizen

Phương pháp Kaizen có nguồn gốc từ thời kỳ sau Thế chiến thứ hai, khi Nhật Bản tiến hành các cải cách kinh tế. Sự khởi đầu của Kaizen diễn ra vào năm 1951, khi Tập đoàn ô tô Toyota giới thiệu Hệ thống đề xuất ý tưởng, giúp nâng cao chất lượng sản phẩm và năng suất lao động, đóng góp quan trọng vào sự phát triển của Toyota trong giai đoạn đó.

Vào tháng 9 năm 1955, một nhóm các nhà điều hành Nhật Bản đã bắt đầu chuyến thăm Hoa Kỳ, một phần trong sáng kiến của Trung tâm Japan Productivity. Việc kết hợp các phương thức kinh doanh của Mỹ với cách tiếp cận nhân bản đã tạo ra động lực giúp các doanh nghiệp Nhật Bản nâng cao khả năng cạnh tranh trên thị trường quốc tế.

Trong những năm 1980, nhà tư vấn quản lý Masaaki Imai đã hợp tác với Taiichi Ohno để phổ biến Hệ thống sản xuất Toyota, kết quả của nhiều năm nỗ lực cải tiến liên tục.

Masaaki Imai, người được coi là người sáng lập Kaizen, đã giới thiệu triết lý này ra toàn cầu thông qua cuốn sách “Kaizen: The Key to Japan’s Competitive Success” vào năm 1986.

Ngày nay, nhiều tổ chức trong các lĩnh vực khác nhau áp dụng Kaizen Toyota như một phần không thể thiếu trong văn hóa doanh nghiệp của họ, thực hành cải tiến liên tục hàng ngày, kết hợp với các khái niệm từ Six Sigma và Lean. Bên cạnh đó, Kaizen cũng được sử dụng trong các khung phân tích khác như SWOT.

3. Lợi ích của Kaizen trong quá trình sản xuất

Tăng cường năng suất

Kaizen Toyota chú trọng vào cải tiến liên tục, loại bỏ lãng phí và tối ưu hóa quy trình, từ đó nâng cao hiệu quả hoạt động và rút ngắn thời gian hoàn thành công việc. Sự tham gia của toàn nhân viên tạo ra một môi trường làm việc sôi nổi và sáng tạo, khuyến khích tinh thần trách nhiệm và ý thức cải tiến ở mỗi cá nhân.

Hệ thống này cũng hỗ trợ việc phát hiện và giải quyết các vấn đề tiềm ẩn, góp phần nâng cao chất lượng sản phẩm và dịch vụ, đồng thời giảm thiểu sai sót và chi phí sản xuất. Khi áp dụng Kaizen một cách hiệu quả, doanh nghiệp có thể ghi nhận sự gia tăng năng suất đáng kể, từ đó nâng cao sức cạnh tranh và phát triển bền vững.

Cải thiện chất lượng sản phẩm và dịch vụ

Kaizen khuyến khích việc liên tục tìm kiếm và loại bỏ các nguyên nhân gây ra sai sót trong quy trình sản xuất hoặc cung cấp dịch vụ. Nhờ đó, doanh nghiệp giảm thiểu tỷ lệ sản phẩm lỗi, nâng cao độ tin cậy và sự hài lòng của khách hàng.

Việc thực hiện những cải tiến nhỏ trong công việc hàng ngày giúp tối ưu hóa quy trình, loại bỏ lãng phí và tăng cường sự chú trọng vào chất lượng. Áp dụng nguyên tắc của Kaizen giúp tổ chức nâng cao khả năng đáp ứng nhu cầu của khách hàng và cải thiện chất lượng sản phẩm, dịch vụ.

Tạo lợi thế cạnh tranh

Nhờ vào việc tập trung vào các cải tiến liên tục, Kaizen Toyota giúp tối ưu hóa quy trình, nâng cao hiệu quả hoạt động và giảm thiểu lãng phí. Kết quả là sản phẩm có chất lượng cao hơn với giá thành cạnh tranh hơn, cùng với dịch vụ khách hàng tốt hơn, tạo ra lợi thế so với đối thủ.

Đồng thời, Kaizen thúc đẩy sự sáng tạo và tinh thần làm chủ của nhân viên, khuyến khích họ đóng góp ý tưởng cải tiến và xây dựng một môi trường làm việc đoàn kết và năng động. Điều này giúp doanh nghiệp thu hút và giữ chân nhân tài, củng cố vị thế cạnh tranh về nguồn nhân lực.

Đào tạo và phát triển nguồn nhân lực

Khi áp dụng Kaizen Toyota, nhân viên được khuyến khích tư duy sáng tạo, tìm kiếm giải pháp cho các vấn đề và đề xuất những cải tiến cho công việc của mình.

Kaizen cũng tạo ra một môi trường học tập tích cực, nơi nhân viên được hỗ trợ và khuyến khích chia sẻ kiến thức và kinh nghiệm. Việc áp dụng Kaizen nâng cao tinh thần trách nhiệm và sự tự tin của nhân viên khi họ nhận thấy đóng góp của mình có ảnh hưởng tích cực đến công việc chung.

Nâng cao tinh thần làm việc và hiệu quả công việc

Thay vì áp đặt mục tiêu từ cấp trên, Kaizen Toyota khuyến khích nhân viên tham gia vào quá trình cải tiến, trao quyền cho họ đề xuất ý tưởng và thực hiện thay đổi. Việc ghi nhận và khen thưởng những thành quả cũng như những đóng góp của nhân viên, dù là nhỏ nhất, giúp thúc đẩy tinh thần chủ động và trách nhiệm trong quá trình cải tiến.

Xây dựng văn hóa doanh nghiệp

Kaizen tạo ra một môi trường làm việc tích cực, nơi mỗi cá nhân được khuyến khích đóng góp ý tưởng và đề cao tinh thần đồng đội. Các thành viên trong nhóm cùng nhau chia sẻ kiến thức, hỗ trợ lẫn nhau để đạt được mục tiêu chung. Kaizen cũng khuyến khích sự giao tiếp cởi mở và minh bạch, giúp giải quyết mâu thuẫn và xây dựng niềm tin giữa các cấp trong doanh nghiệp, từ đó hình thành một văn hóa doanh nghiệp lành mạnh và hỗ trợ lẫn nhau.

Kaizen góp phần hình thành một môi trường làm việc đề cao kỷ luật và tuân thủ quy trình. Năng suất và hiệu quả được cải thiện thông qua việc tối ưu hóa quy trình làm việc, loại bỏ lãng phí và sai sót, tạo ra một môi trường làm việc an toàn, gọn gàng và ngăn nắp, từ đó nâng cao chất lượng sản phẩm và dịch vụ.

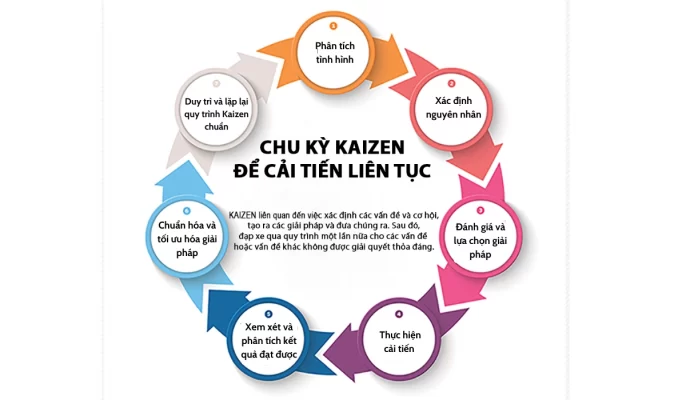

4. Các bước thực hiện Kaizen là gì?

Bước 1: Phân tích tình hình hiện tại và xác định mục tiêu Kaizen

Trước khi triển khai Kaizen Toyota, bước đầu tiên trong các bước thực hiện Kaizen là doanh nghiệp cần tiến hành đánh giá thực trạng để xác định các mục tiêu phù hợp. Kaizen không yêu cầu một khoản đầu tư lớn nhưng cần sự cam kết và nỗ lực liên tục từ tất cả nhân viên. Doanh nghiệp có thể bắt đầu từ một lĩnh vực cụ thể và sau đó mở rộng dần dần.

Bước 2: Xác định nguyên nhân cốt lõi để giải quyết vấn đề hiệu quả

Sau khi đã đánh giá tình hình, bước tiếp theo là tìm hiểu nguyên nhân sâu xa của các vấn đề. Chẳng hạn, liệu việc tồn kho hàng hóa do sai sót trong quy trình phân phối hay chất lượng sản phẩm? Dữ liệu thu thập từ một khoảng thời gian dài sẽ giúp làm rõ điều này. Cần có phản hồi từ toàn bộ nhân viên để có cái nhìn toàn diện hơn.

| Xem thêm: Các công cụ phân tích tìm nguyên nhân của vấn đề

FMEA, Biểu đồ xương cá, Biểu đồ Pareto, Biểu đồ nhân quả

Bước 3: Đánh giá và lựa chọn giải pháp hiệu quả nhất

Khi đã xác định nguyên nhân, các thành viên cần tổ chức một buổi họp để đề xuất các giải pháp. Cấp trên nên khuyến khích nhân viên đưa ra những ý tưởng sáng tạo. Chọn ra giải pháp khả thi nhất và xây dựng kế hoạch thực hiện, gắn liền với các chỉ tiêu có thể đo lường.

Bước 4: Thực hiện cải tiến theo phương pháp Kaizen

Tiến hành thực hiện Kaizen Toyota theo kế hoạch đã thiết lập. Doanh nghiệp có thể bắt đầu với một chương trình thí điểm hoặc thực hiện các bước nhỏ để thử nghiệm trước khi triển khai chính thức. Trong quá trình này, việc thu thập thông tin và giám sát chặt chẽ là rất cần thiết.

Bước 5: Xem xét và phân tích kết quả đạt được

Dựa vào thông tin thu thập được trong quá trình triển khai, doanh nghiệp cần So sánh hiệu quả của giải pháp Kaizen với tình hình trước khi áp dụng. Thực tế cho thấy, hầu hết các giải pháp Kaizen Toyota đều mang lại tác động tích cực cho tổ chức.

Bước 6: Chuẩn hóa và tối ưu hóa giải pháp

Để chuẩn hóa và tối ưu hóa giải pháp của quy trình Kaizen, doanh nghiệp cần thực hiện các hoạt động nhằm củng cố và tối đa hóa hiệu quả. Điều này bao gồm việc tài liệu hóa quy trình thực hiện, ghi chép kết quả đạt được và rút ra bài học kinh nghiệm. Tài liệu này sẽ trở thành hướng dẫn cho các lần triển khai tương tự trong tương lai, giúp nhân viên dễ dàng nắm bắt và thực hiện các bước cải tiến.

Bước 7: Duy trì và lặp lại quy trình Kaizen chuẩn

Sau khi thực hiện giải pháp Kaizen cũng như để khai thác hiệu quả của lợi ích của Kaizen, bước cuối cùng trong các bước thực hiện Kaizen là doanh nghiệp cần đánh giá hiệu quả và nhận diện các vấn đề mới phát sinh. Bằng cách thu thập dữ liệu, khảo sát ý kiến nhân viên hoặc quan sát trực tiếp quá trình làm việc. Sau khi xác định vấn đề, doanh nghiệp cần tìm hiểu nguyên nhân gốc rễ, sử dụng các công cụ như 5W1H, sơ đồ xương cá, hoặc phân tích Pareto.

Việc lặp lại quy trình Kaizen cần được duy trì liên tục. Doanh nghiệp cũng nên tạo ra một văn hóa Kaizen, khuyến khích sự tham gia của tất cả nhân viên và tạo điều kiện cho họ đóng góp ý tưởng.

|Xem thêm: Casetudy ứng dụng Kaizen trong sản xuất

Kết luận

Tóm lại, Kaizen là gì? Đó không chỉ đơn thuần là một phương pháp cải tiến, mà còn là một triết lý sống, khuyến khích mọi người tìm kiếm những cách tốt hơn để thực hiện công việc hàng ngày. Việc áp dụng Kaizen Toyota trong sản xuất cũng như hiểu rõ các bước thực hiện Kaizen không chỉ liên quan đến việc thực hiện những cải tiến nhỏ hàng ngày mà còn bao gồm việc tích hợp công nghệ và các cải tiến vào quy trình sản xuất tổng thể. Một trong những công cụ hữu hiệu hỗ trợ cho quá trình này là hệ thống quản lý sản xuất (MES).

Hệ thống MES, như SEEACT-MES, không chỉ giúp giảm thiểu lỗi và rủi ro trong sản xuất mà còn cung cấp dữ liệu cần thiết để thúc đẩy cải tiến theo triết lý Kaizen. Với khả năng tự động hóa quy trình và số hóa sản xuất, MES giúp nâng cao hiệu suất, giảm chi phí và tăng lợi nhuận cho doanh nghiệp. Nếu bạn muốn tìm hiểu thêm về giải pháp SEEACT-MES và cách mà nó có thể hỗ trợ doanh nghiệp của bạn trong việc áp dụng Kaizen Toyota, đừng ngần ngại liên hệ với hotline 0904 675 995 – Mr. Minh Anh để được tư vấn miễn phí.

Hãy nhớ rằng, Kaizen không chỉ dành riêng cho lĩnh vực sản xuất hay kinh doanh; bất kỳ ai cũng có thể áp dụng triết lý này vào cuộc sống hàng ngày để không ngừng hoàn thiện bản thân và hướng tới những điều tốt đẹp hơn.