Bạn là một doanh nghiệp sản xuất, bạn đang trên con đường đi tìm giải pháp nhằm tối ưu quy trình, giảm thiểu rủi ro cho đầu ra sản phẩm của doanh nghiệp? FMEA – một trong những công cụ hiệu quả được ra đời rất sớm nhưng tính ứng dụng của nó vẫn được khẳng định cho đến tận ngày nay. Vậy FMEA là gì? Trong bài viết này, DACO sẽ giúp bạn hiểu rõ thế nào là FMEA cũng như cách triển khai phân tích FMEA hiệu quả trong sản xuất.

1. Tổng quan về phương pháp FMEA

Ngày nay, khách hàng ngày càng đặc biệt quan tâm đến chất lượng sản phẩm, dịch vụ hơn bao giờ hết. Họ không chỉ quan tâm đến tính năng, giá cả mà còn chú trọng đến độ tin cậy, độ bền, tính an toàn và hiệu quả sử dụng của sản phẩm. Do đó, các doanh nghiệp cần đặc biệt quan tâm đến việc quản lý chất lượng để đáp ứng nhu cầu ngày càng cao của khách hàng.

Trong quá trình sản xuất luôn không tránh khỏi những trường hợp hàng lỗi, hàng kém chất lượng với độ rủi ro cao. Tuy nhiên, khi doanh nghiệp ứng dụng FMEA vào trong quá trình sản xuất của mình, những rủi ro tiềm ẩn này sẽ được hạn chế một cách triệt để. Vậy FMEA là gì?

1.1 FMEA là gì?

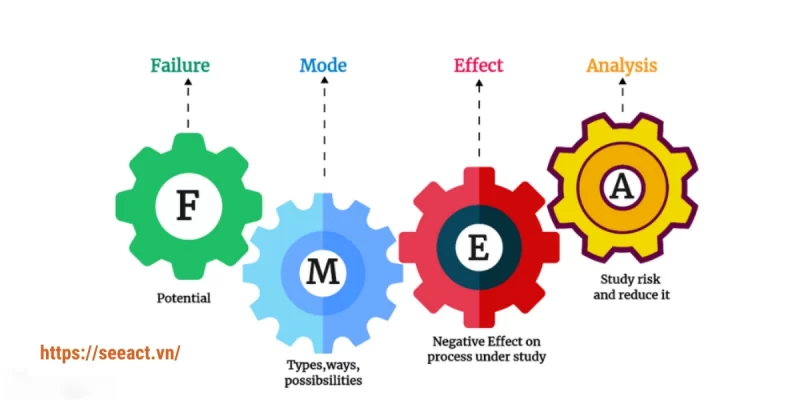

FMEA là tên viết tắt của Failure Mode and Effects Analysis. Trong đó:

Failure (Lỗi):

Đây là những sự cố, sai sót hoặc khiếm khuyết xảy ra trong bất kỳ giai đoạn nào của quá trình sản xuất. Những lỗi này có thể ảnh hưởng đến chất lượng, hiệu suất, độ an toàn hoặc chức năng của sản phẩm.

Mode (Cách thức):

Trong FMEA nó có ý nghĩa là cách thức, nguyên nhân dẫn đến sự sai hỏng của một sản phẩm hoặc hệ thống. Nhiều người thường nhầm lẫn giữa hai khái niệm “failure mode” và “defect”. Tuy nhiên, hai từ này lại có ý nghĩa hoàn toàn khác nhau. Nói một cách đơn giản, “failure mode” giải thích cách thức, nguyên nhân sản phẩm bị hỏng, còn “defect” thiên về phân loại sản phẩm bị hỏng hay phế phẩm, nó là kết quả của một hoặc nhiều “failure mode”.

Effects (Ảnh hưởng):

Trong FMEA nó được hiểu là sự mô tả những tác động của việc sai hỏng đối với sản phẩm đầu ra, hệ thống hoặc quy trình. Ảnh hưởng có thể về mặt chức năng, an toàn, kinh tế, hoặc các khía cạnh khác.

VD: Giả sử một doanh nghiệp sản sản xuất hộp đựng thực phẩm. Một sai hỏng tiềm ẩn có thể xảy ra là vết trầy xước trên hộp.

- Nếu nó xảy ra trên bán thành phẩm: Vết trầy xước chỉ ảnh hưởng đến ngoại quan, có thể chấp nhận được.

- Nếu nó xảy ra trên trên thành phẩm: Vết trầy xước có thể khiến hộp mất thẩm mỹ, ảnh hưởng đến giá trị sản phẩm.

- Nếu nó xảy ra trên bao bì: Vết trầy xước có thể làm rách bao bì, dẫn đến việc hư hại sản phẩm bên trong.

Analysis (Phân tích):

Analysis có nghĩa là chúng ta phải đi sâu vào khám phá nguyên nhân gốc rễ của lỗi tiềm ẩn và đánh giá mức độ rủi ro của nó. Từ đó có thể đưa ra hướng cải tiến phù hợp để ngăn chặn lỗi xảy ra.

Qua những phân tích ở trên chúng ta đã có thể có nhưng cái nhìn rõ hơn về FMEA. Vậy FMEA là phương pháp phân tích hệ thống nhằm đánh giá và xác định các lỗi tiềm ẩn trong quy trình sản xuất ảnh hưởng đến chất lượng đầu ra của sản phẩm.

Nói cách khác, FMEA là cách thức để nhận diện các lỗi tiềm ẩn trước khi chúng gây ra hậu quả nghiêm trọng, ảnh hưởng đến chất lượng sản phẩm. Từ đó giúp doanh nghiệp đưa ra các biện pháp ngăn ngừa và hạn chế đến mức tối thiểu các vấn đề xấu có thể xảy ra.

FMEA là một công cụ hữu hiệu, không chỉ giúp doanh nghiệp phát hiện lỗi mà còn là công cụ hữu ích để cải tiến quy trình sản xuất. Nó không chỉ dành cho các doanh nghiệp lớn mà còn có thể áp dụng hiệu quả cho mọi quy trình sản xuất, từ sản xuất hàng loạt đến sản xuất thủ công.

Vậy quá trình phát triển để hình thành và hoàn thiện hệ thống FMEA là gì?

1.2. Quá trình phát triển của FMEA

Nguồn gốc của FMEA là gì? Quá trình phát triển của phương pháp FMEA là gì mà nó lại được nhiều doanh nghiệp ứng dụng cho đến ngày nay.

Khởi nguồn từ ngành hàng không vũ trụ

- Vào giữa thế kỷ 20: Câu chuyện FMEA bắt đầu vào những năm 1940 khi ngành công nghiệp hàng không vũ trụ Hoa Kỳ đối mặt với nhu cầu đảm bảo độ tin cậy cao cho các hệ thống phức tạp như máy bay, tên lửa và tàu vũ trụ. Các nhà khoa học và kỹ sư bắt đầu nghiên cứu phương pháp để dự đoán và ngăn chặn các lỗi tiềm ẩn, từ đó nâng cao hiệu quả và an toàn cho các hệ thống này.

- Trong những năm 1960: Phương pháp FMEA được NASA ghi nhận sử dụng nó cho các cuộc hành trình đi lên mặt trăng thành công, nhờ việc phân tích FMEA để phân tích mối nguy hiểm cũng như kiểm soát tới hạn để ngăn ngừa ô nhiễm thực phẩm trong các chuyến bay vũ trụ.

Phát triển và lan rộng

Từ những nghiên cứu ban đầu, phương pháp FMEA dần được phát triển và phổ biến rộng rãi trong nhiều lĩnh vực khác nhau. Phương pháp này được đánh giá cao bởi khả năng tiếp cận hệ thống, giúp xác định lỗi tiềm ẩn từ góc nhìn tổng thể, không chỉ tập trung vào từng bộ phận riêng lẻ.

- Trong những năm 1970: FMEA được Ford Motor Company sử dụng để cải thiện chất lượng sản phẩm, đánh dấu bước phát triển quan trọng cho phương pháp này.

- Trong những năm 1933: Phương pháp FMEA được đưa vào các ngành công nghiệp ô tô, điện tử, y tế, thực phẩm, v.v. bắt đầu áp dụng phân tích FMEA để nâng cao chất lượng sản phẩm và dịch vụ. Đặc biệt đối với ngành công nghiệp ô tô với tiêu chuẩn QS9000, sau này trở thành TS16949.

- Năm 2016: Tiêu chuẩn quốc tế mới về FMEA được ban hành và trở thành một trong 5 công cụ quản lý chất lượng được quy định trong IATF 16949:2016.

Cho đến nay, Phương pháp FMEA được sử dụng trong nhiều lĩnh vực khác nhau như sản xuất, dịch vụ, phát triển phần mềm, y tế, thực phẩm, v.v.

Lịch sử phát triển của FMEA cho thấy sự nỗ lực và tiến bộ không ngừng trong việc nâng cao chất lượng, độ an toàn và hiệu quả trong nhiều lĩnh vực. Với những ưu điểm nổi bật, phương pháp FMEA tiếp tục đóng vai trò quan trọng trong quản lý rủi ro của các doanh nghiệp và tổ chức trên toàn thế giới.

1.3. Phân loại FMEA

Sau khi đã hiểu rõ FMEA là gì, chúng ta sẽ tiến hành phân loại FMEA thành 2 loại chính được ứng dụng phổ biến nhất, đó là: Design FMEA (DFMEA) và Process FMEA (PFMEA).

1.3.1. Design FMEA là gì?

Design FMEA tập trung vào việc phân tích các rủi ro liên quan có thể xảy ra trong quá trình thiết kế sản phẩm. Nhờ đó, các nhà thiết kế có thể chủ động phòng ngừa và khắc phục những lỗi thiết kế trước khi sản phẩm được đưa ra thị trường. Cụ thể hơn, DFMEA được sử dụng để phát hiện sớm các lỗi tiềm ẩn, xác định và khắc phục các lỗi thiết kế ngay từ giai đoạn đầu, tránh chi phí sửa chữa và cải tiến sau này.

Để tiến hành Design FMEA một cách hiệu quả, cần đánh giá khách quan về công tác thiết kế sản phẩm dựa trên các thông số kỹ thuật sau đây:

- Thuộc tính

- Hình dáng bên ngoài

- Dung sai và giao diện

- Tương tác hệ thống

- Hồ sơ người dùng

1.3.2. Process FMEA là gì?

Process FMEA tập trung vào việc phân tích các rủi ro liên quan có thể xảy ra tới quy trình sản xuất. Cụ thể P-FMEA được sử dụng để phát hiện sớm các lỗi tiềm ẩn trong quy trình và đánh giá mức độ ảnh hưởng của các lỗi tiềm ẩn đối với chất lượng sản phẩm, hiệu suất sản xuất và an toàn cho người lao động.

Để thực hiện P-FMEA hiệu quả, cần tiến hành đánh giá tổng quan về quy trình đang phân tích, tập trung vào các yếu tố sau:

- Phương pháp sản xuất hiện tại

- Hệ thống đo lường và kiểm soát

- Máy móc, thiết bị và vật liệu

- Yếu tố con người

- Yếu tố hiệu suất

2. Những thời điểm doanh nghiệp nên áp dụng FMEA là gì?

Việc áp dụng phương pháp FMEA hiệu quả giúp doanh nghiệp nâng cao hiệu quả hoạt động, giảm thiểu chi phí và nâng cao khả năng cạnh tranh trên thị trường. Vậy các thời điểm doanh nghiệp nên áp dụng phân tích FMEA là gì?

2.1 Thiết kế hoặc thiết kế lại quy trình, sản phẩm hoặc dịch vụ

- Khi quy trình, sản phẩm hoặc dịch vụ đang trong giai đoạn thiết kế hoặc thiết kế lại, sau khi đã triển khai chức năng chất lượng, việc phân tích FMEA giúp xác định các rủi ro tiềm ẩn và đưa ra biện pháp phòng ngừa hiệu quả.

2.2 Áp dụng quy trình, sản phẩm hoặc dịch vụ theo cách mới

- Khi một quy trình, sản phẩm hoặc dịch vụ hiện có được áp dụng theo một cách mới, FMEA giúp đánh giá các rủi ro tiềm ẩn liên quan đến cách áp dụng mới này.

2.3 Triển khai các kế hoạch kiểm soát mới

- Trước khi triển khai các kế hoạch kiểm soát cho một quy trình mới hoặc quy trình đã được sửa đổi, FMEA giúp đánh giá hiệu quả của các kế hoạch kiểm soát này và xác định các biện pháp phòng ngừa cần thiết.

2.4 Cải tiến quy trình, sản phẩm hoặc dịch vụ hiện tại

- Khi đặt ra mục tiêu cải tiến cho một quy trình, sản phẩm hoặc dịch vụ hiện tại của doanh nghiệp, phương pháp FMEA giúp xác định các điểm yếu trong quy trình và đưa ra các giải pháp cải tiến hiệu quả.

2.5 Phân tích lỗi và cải thiện chất lượng

- Khi phân tích lỗi của một quy trình, sản phẩm hoặc dịch vụ hiện tại, phương pháp FMEA giúp xác định nguyên nhân gốc rễ của lỗi và đưa ra biện pháp khắc phục hiệu quả.

2.6 Cải thiện chất lượng trong suốt vòng đời

- Khi đánh giá và cải thiện chất lượng trong suốt vòng đời của quy trình, sản phẩm hoặc dịch vụ, việc phân tích FMEA giúp xác định các rủi ro tiềm ẩn ở mọi giai đoạn và đưa ra biện pháp phòng ngừa để đảm bảo chất lượng sản phẩm.

- Nói tóm lại, doanh nghiệp nên áp dụng phân tích FMEA vào những thời điểm phù hợp để tận dụng tối đa lợi ích của công cụ, nhưng để đạt được hiệu quả tối ưu và đảm bảo chất lượng sản phẩm ổn định, thỉnh thoảng doanh nghiệp nên ứng dụng phương pháp FMEA trong suốt vòng đời của quy trình.

3. Ảnh hưởng của FMEA là gì? Tại sao Doanh nghiệp nên triển khai từ sớm

Phương pháp FMEA không chỉ là một công cụ hữu ích mà còn là một chiến lược quan trọng giúp doanh nghiệp nâng cao hiệu quả hoạt động, tối ưu chi phí và củng cố vị thế cạnh tranh. Việc áp dụng FMEA từ sớm mang lại nhiều lợi ích to lớn, góp phần tạo nên nền tảng vững chắc cho sự phát triển bền vững của doanh nghiệp.

Chúng ta có thể thấy trong quá trình sản xuất, việc phát hiện sớm lỗi giúp doanh nghiệp có thể kịp thời ngăn chặn sản xuất thêm các sản phẩm lỗi, từ đó tiết kiệm chi phí sản xuất và tránh tổn hại đến uy tín thương hiệu. Ngược lại, nếu không phát hiện ra lỗi trong quá trình sản xuất, doanh nghiệp sẽ phải đối mặt với những hậu quả nghiêm trọng liên quan đến chất lượng sản phẩm, phát sinh các khoản chi phí không đáng có trong việc bồi thường, khiếu nại của khách hàng, thậm chí nghiệm trọng hơn là uy tín của thương hiệu bị giảm sút.

Phân tích FMEA từ sớm mang lại cho doanh nghiệp những lợi ích sau:

- Phương pháp FMEA giúp doanh nghiệp xác định các vấn đề tiềm ẩn trong quy trình sản xuất và đánh giá mức độ ảnh hưởng của chúng.

- Tìm và phân tích nguyên nhân gốc rễ của các vấn đề để có biện pháp khắc phục hiệu quả.

- Phân tích FMEA giúp xác định thứ tự ưu tiên cho các biện pháp phòng ngừa dựa trên mức độ nguy hiểm tiềm ẩn của các lỗi. Từ đó triển khai các giải pháp phù hợp để loại bỏ hoặc giảm thiểu rủi ro.

- FMEA ghi lại hoạt động sản xuất hiện tại và kiến thức về các rủi ro, giúp doanh nghiệp liên tục cải thiện quy trình và nâng cao chất lượng sản phẩm.

- Phương pháp này tập trung vào việc dự đoán và ngăn ngừa các vấn đề tiềm ẩn, thay vì chỉ giải quyết khi đã xảy ra.

4. Các bước phân tích FMEA hiệu quả cho doanh nghiệp

Vậy quy trình để triển khai phân tích ảnh hưởng và chế độ lỗi FMEA là gì? Sau đây, chúng tôi sẽ giới thiệu đến doanh nghiệp quy trình 7 bước chi tiết để triển khai FMEA một cách hiệu quả vào hoạt động quản lý chất lượng của tổ chức.

4.1. Bước 1: Xác định các lỗi tiềm ẩn và hậu quả

Bước đầu tiên trong quá trình phân tích FMEA là xác định các lỗi tiềm ẩn và hậu quả của chúng. Đây là bước vô cùng quan trọng, tạo nền tảng cho việc đánh giá và xử lý rủi ro hiệu quả trong các bước tiếp theo.

Doanh nghiệp cần phân tích kỹ lưỡng từng thành phần trong quy trình sản xuất, thiết kế sản phẩm hoặc dịch vụ để xác định các lỗi tiềm ẩn có thể xảy ra. Việc phân tích này cần dựa trên những hiểu biết về kiến thức chuyên môn; kinh nghiệm thực tế cũng như kỹ năng phân tích hệ thống.

4.2. Bước 2: Xác định mức độ nghiêm trọng của lỗi (S)

Sau khi đã nắm rõ cách triển khai bước 1 về phân tích FMEA là gì thì bước tiếp theo trong quy trình FMEA là đánh giá mức độ nghiêm trọng (Severity) của mỗi lỗi tiềm ẩn được xác định ở bước trước. Mục đích là để đánh giá mức độ ảnh hưởng của lỗi đến chất lượng sản phẩm, hiệu suất sản xuất và an toàn cho người lao động.

Doanh nghiệp sử dụng thang điểm từ 1 đến 10 để đánh giá mức độ nghiêm trọng của hậu quả do lỗi gây ra. Dưới đây là các mức điểm và ý nghĩa tương ứng:

|

Mức điểm |

Ý nghĩa |

| 1 | Không gây ra hậu quả |

| 2 | Mức độ ảnh hưởng gây ra hậu quả rất nhỏ |

| 3 | Mức độ ảnh hưởng gây ra hậu quả nhỏ |

| 4 – 6 | Mức độ ảnh hưởng gây ra hậu quả trung bình |

| 7 – 8 | Mức độ ảnh hưởng gây ra hậu quả cao |

| 9 – 10 | Mức độ ảnh hưởng gây ra hậu quả rất cao |

4.3. Bước 3: Đánh giá về khả năng xảy ra của lỗi (O)

Sau khi đã xác định được lỗi và hậu quả của từng lỗi trong phân tích FMEA là gì, doanh nghiệp tiến hành đánh giá khả năng xảy ra (Occurrence) của mỗi lỗi tiềm ẩn. Mục đích là để dự đoán tần suất mà lỗi có thể xảy ra trong quá trình sản xuất, vận hành hoặc sử dụng sản phẩm.

Phân tích FMEA hiệu quả, doanh nghiệp sử dụng thang điểm từ 1 đến 10 để đánh giá khả năng xảy ra của lỗi. Dưới đây là các mức điểm và ý nghĩa tương ứng:

| Mức điểm | Ý nghĩa |

| 1 | Không có báo cáo về lỗi trên các sản phẩm/ quy trình tương tự |

| 2 – 3 | Có một số lỗi xảy ra với tần suất rất thấp |

| 4 – 6 | Một số lỗi xảy ra với tần suất trung bình |

| 7 – 8 | Lỗi xảy ra với tần suất cao, lặp đi lặp lại |

| 9 – 10 | Lỗi xảy ra rất cao, gần như chắc chắn. |

4.4. Bước 4: Đánh giá khả năng phát hiện lỗi (D)

Bước kế tiếp trong quy trình triển khai phương pháp FMEA là gì? doanh nghiệp cần đánh giá khả năng phát hiện (D – Detection) của mỗi lỗi tiềm ẩn. Thông qua bước này, giúp doanh nghiệp xác định hiệu quả của các biện pháp kiểm soát hiện có trong việc ngăn chặn hoặc phát hiện lỗi trước khi ảnh hưởng đến người dùng/khách hàng.

Khi phân tích FMEA, để đánh giá khả năng phát hiện, doanh nghiệp cần:

- Kiểm tra hệ thống kiểm soát hiện tại: Xác định xem các biện pháp kiểm soát hiện có như kiểm tra, thử nghiệm, v.v. có đủ khả năng để phát hiện lỗi hay không.

- Xác định kỹ thuật phát hiện lỗi: Tham khảo các kỹ thuật đã được sử dụng trong các sản phẩm/hệ thống tương tự để phát hiện lỗi.

Giá trị D (Detection) trong FMEA thể hiện khả năng phát hiện lỗi tiềm ẩn trong quá trình kiểm tra hoặc vận hành. Giá trị D càng cao, khả năng phát hiện lỗi càng thấp, và ngược lại. Vậy ý nghĩa của các mức D trong FMEA là gì?

| Mức điểm | Ý nghĩa |

| 1 | Lỗi chắc chắn sẽ được phát hiện trong quá trình kiểm tra. |

| 2 | Lỗi gần như chắc chắn sẽ được phát hiện trong quá trình kiểm tra. |

| 3 | Có khả năng cao rằng lỗi sẽ được phát hiện trong quá trình kiểm tra. |

| 4 – 6 | Có khả năng trung bình rằng lỗi sẽ được phát hiện trong quá trình kiểm tra. |

| 7 – 8 | Có khả năng thấp rằng lỗi sẽ được phát hiện trong quá trình kiểm tra. |

| 9 – 10 | Lỗi có khả năng được đưa sang cho khách hàng mà không được phát hiện. |

4.5. Bước 5: Lựa chọn vấn đề cần ưu tiên khắc phục

Đến bước này, doanh nghiệp cần thực hiện tính toán RPN, vậy RPN trong phương pháp FMEA là gì?

Số ưu tiên rủi ro hay RPN (Risk Priority Number) là một chỉ số quan trọng trong phương pháp phân tích chế độ hỏng và tác động (FMEA) để đánh giá mức độ rủi ro của các lỗi tiềm ẩn. RPN được tính toán bằng cách nhân mức độ nghiêm trọng (S), tần suất xảy ra (O) và khả năng phát hiện (D) của lỗi. Những lỗi có RPN cao sẽ được ưu tiên để xử lý. Các biện pháp xử lý có thể là thay đổi thành phần, thay đổi thiết kế, tăng tính dự phòng, điều chỉnh giới hạn,…

Công thức tính RPN trong FMEA:

RPN = S x O x D

Trong đó:

S (Severity): Mức độ nghiêm trọng của hậu quả do lỗi gây ra.

O (Occurrence): Tần suất xảy ra của lỗi.

D (Detection): Khả năng phát hiện lỗi trong quá trình kiểm tra hoặc vận hành.

Tính toán RPN trong FMEA giúp doanh nghiệp có cái nhìn toàn diện về các rủi ro tiềm ẩn, xác định được các vùng có rủi ro, từ đó đưa ra các quyết định phù hợp để cải thiện chất lượng sản phẩm, dịch vụ và hiệu quả hoạt động.

4.6. Bước 6: Thực hiện các thay đổi

Sau khi xác định được vấn đề then chốt cần ưu tiên khắc phục trong việc phân tích FMEA, doanh nghiệp cần thực hiện các thay đổi phù hợp nhằm loại bỏ hoặc giảm thiểu khả năng xuất hiện lỗi cũng như hạn chế tối đa hậu quả mà nó có thể gây ra.

4.7. Bước 7: Giám sát và đo lường hiệu quả

Bước cuối cùng trong quy trình phân tích FMEA là đánh giá và đo lường hiệu quả của các thay đổi đã được thực hiện. Việc này nhằm đảm bảo rằng những thay đổi đó thực sự mang lại tác động tích cực như mong muốn và giúp doanh nghiệp xác định được những điểm cần cải tiến trong tương lai.

5. Ví dụ về FMEA trong thực tế

Dưới đây là một ví dụ minh họa vai trò của RPN trong việc xác định vấn đề ưu tiên cần loại bỏ cũng như những thay đổi cần thực hiện của việc phân tích FMEA:

Chế độ lỗi:

- Máy gặp vấn đề trong việc khởi động

- Máy gặp vấn đề trục trặc giữa chừng

- Máy cho ra sản phẩm lỗi do trục trặc hoặc lỗi chưa xác định được

Phân tích hiệu ứng

- Mức độ nghiêm trọng của lỗi (S = 3) x Khả năng xảy ra của lỗi (O = 3) x Khả năng phát hiện lỗi (D = 1) = 3 x 3 x 1 = RPN (9)

- Mức độ nghiêm trọng của lỗi (S = 5) x Khả năng xảy ra của lỗi (O = 4) x Khả năng phát hiện lỗi (D = 1) = 5 x 4 x 1 = RPN (20)

- Mức độ nghiêm trọng của lỗi (S = 8) x Khả năng xảy ra của lỗi (O = 4) x Khả năng phát hiện lỗi (D = 5) = 8 x 4 x 5 = RPN (160)

Từ kết quả tính toán ở trên, có thể thấy rằng chế độ lỗi thứ 3 có RPN cao nhất với 160. Vì vậy, doanh nghiệp sẽ tập trung ưu tiên xử lý trước, đưa ra các biện pháp kịp thời nhằm giảm mức độ nghiêm trọng của lỗi, hạn chế khả năng xảy ra của lỗi và tăng khả năng phát hiện các lỗi kịp thời và nhanh chóng.

6. Ưu điểm và nhược điểm của phương pháp FMEA là gì?

6.1. Ưu điểm của FMEA

- FMEA ngày càng được ứng dụng phổ biến giúp các doanh nghiệp trong việc phòng ngừa và giải quyết lỗi tiềm ẩn ở mọi lĩnh vực. Nhờ khả năng ứng dụng linh hoạt, phương pháp FMEA mang đến giải pháp toàn diện cho các vấn đề liên quan đến như: thiết bị và hệ thống; con người; phần mềm và phần cứng cũng như trong các quy trình hoạt động.

- FMEA giúp các doanh nghiệp tối ưu hóa thiết kế, ngăn chặn những sai sót tiềm ẩn và đảm bảo an toàn cho sản phẩm, hệ thống. Nhờ khả năng phân tích và phát hiện những điểm yếu ngay từ giai đoạn đầu, phương pháp FMEA giúp doanh nghiệp tiết kiệm chi phí, tránh những sửa đổi tốn kém đồng thời nâng cao chất lượng và an toàn cho sản phẩm.

- FMEA hỗ trợ doanh nghiệp cải thiện quy trình phát triển sản phẩm bằng cách cung cấp thông tin phản hồi về hiệu quả của các biện pháp phòng ngừa và cải tiến. Nhờ vậy, doanh nghiệp có thể liên tục điều chỉnh và nâng cao quy trình phát triển, đảm bảo sản phẩm đạt chất lượng cao nhất.

6.2 Nhược điểm của FMEA

- Việc thực hiện FMEA có thể tốn thời gian và tốn kém, đặc biệt là đối với các sản phẩm hoặc quy trình phức tạp.

- FMEA cần được cập nhật thường xuyên khi có thay đổi về sản phẩm, quy trình hoặc môi trường hoạt động.

- Việc phân tích lỗi kết hợp là một việc khó khăn trong FMEA vốn chỉ tập trung xác định các lỗi đơn lẻ. Điều này tốn nhiều thời gian và chi phí.

7. Giải pháp hỗ trợ phân tích FMEA hiệu quả

Trong môi trường sản xuất hiện đại, việc tối ưu hóa quản lý chất lượng và phân tích lỗi đóng vai trò then chốt để đảm bảo hiệu quả hoạt động và nâng cao năng suất. Hiểu được nhu cầu cấp thiết này, DACO cùng đội ngũ chuyên gia IT, OT với hơn 15 năm kinh nghiệm trong việc triển khai các giải pháp công nghệ cho nhiều doanh nghiệp sản xuất tự hào giới thiệu giải pháp hệ thống SEEACT-MES, công cụ hỗ trợ đắc lực giúp tối ưu hóa hiệu quả phân tích FMEA, mang đến nhiều lợi ích vượt trội:

Số hóa và lưu trữ:

- SEEACT-MES thu thập và lưu trữ dữ liệu về toàn bộ quy trình sản xuất, bao gồm thông tin về máy móc, nguyên vật liệu, công đoạn sản xuất và sản phẩm cuối cùng. Dữ liệu này được lưu trữ an toàn và truy cập dễ dàng, tạo nền tảng vững chắc cho việc phân tích FMEA.

Theo dõi thông số:

- SEEACT-MES thu thập dữ liệu về các thông số quan trọng trong quá trình sản xuất như nhiệt độ, áp suất, tốc độ, v.v. Dữ liệu thời gian thực này cung cấp cho FMEA thông tin chi tiết để phân tích và dự đoán rủi ro một cách chính xác.

Kết nối đa chiều:

- SEEACT-MES có khả năng kết nối với các hệ thống khác trong nhà máy như SCADA, ERP, phần mềm quản lý chất lượng, v.v. Việc tích hợp này giúp tập trung dữ liệu từ nhiều nguồn khác nhau, mang đến cái nhìn tổng quan và chính xác cho FMEA.

Phân tích toàn diện:

- Nhờ dữ liệu đa chiều, SEEACT-MES hỗ trợ phân tích FMEA một cách toàn diện, bao gồm cả các yếu tố bên ngoài quy trình sản xuất.

Hỗ trợ FMEA hiệu quả:

- Việc theo dõi hiệu suất và xử lý sự cố cung cấp dữ liệu quan trọng cho FMEA, giúp đánh giá hiệu quả của các biện pháp phòng ngừa và cải tiến.

Xem thêm: Hệ thống MES là gì? Tại sao MES không thể thiếu đối với các doanh nghiệp sản xuất

Kết luận:

FMEA là một công cụ quản lý chất lượng hiệu quả được ứng dụng rộng rãi trong nhiều lĩnh vực khác nhau giúp doanh nghiệp xác định, đánh giá và phòng ngừa các lỗi tiềm ẩn trong sản xuất từ đó giúp tối ưu hóa hiệu quả hoạt động.

Mong rằng, bài viết trên của DACO đã giúp bạn có thêm những kiến thức liên quan đến FMEA, hiểu được FMEA là gì, lý do tại sao doanh nghiệp nên phân tích FMEA từ sớm cũng như quy trình thực hiện nó một cách hiệu quả. Để từ đó có thể nâng cao chất lượng sản phẩm, giảm thiểu chi phí phát sinh không đáng có cũng như cải thiện hiệu quả hoạt động và nâng cao khả năng cạnh tranh trên thị trường.