Cân bằng chuyền là một kỹ thuật quan trọng trong sản xuất, giúp tối ưu hóa hiệu quả hoạt động của dây chuyền bằng cách phân bổ công việc đồng đều giữa các trạm làm việc. Việc này giúp tăng năng suất, giảm thời gian chờ đợi và lãng phí, đồng thời cải thiện chất lượng sản phẩm. Bài viết này sẽ cung cấp cho bạn cái nhìn tổng quan về cân bằng dây chuyền sản xuất, bao gồm lợi ích, các bước thực hiện và những lưu ý quan trọng.

Cân bằng chuyền là gì?

Cân bằng chuyền (Line Balancing) là kỹ thuật tối ưu hóa trong sản xuất, nhằm phân bổ công việc hợp lý giữa các trạm làm việc trên dây chuyền.

Nói một cách dễ hiểu hơn, trong một dây chuyền sản xuất được thiết kế theo dạng “mô hình dòng chảy” với nhiều bước công việc khác nhau, mỗi bước sẽ được hoàn thành bởi công nhân và máy móc thiết bị. Việc phân công công việc hợp lý cho từng vị trí này gọi là cân bằng chuyền.

Một dây chuyền sản xuất được coi là cân bằng khi đáp ứng các tiêu chí sau:

- Tốc độ sản xuất nhanh, năng suất đạt mức tối ưu.

- Loại bỏ tình trạng công nhân hoặc máy móc phải chờ đợi giữa các công đoạn.

- Bán thành phẩm được chuyển tiếp liên tục, không gây tắc nghẽn.

- Lượng sản phẩm đầu ra của mỗi công đoạn bằng với lượng đầu vào của công đoạn tiếp theo.

Để đạt được sự cân bằng, cần phân công nhân lực và máy móc phù hợp cho từng vị trí trên dây chuyền. Việc này giúp loại bỏ tình trạng “nghẽn cổ chai” – nơi công việc bị dồn ứ do năng suất thấp hơn các công đoạn khác, đồng thời giảm thiểu lãng phí thời gian và nguồn lực.

Nguyên tắc cân bằng dây chuyền sản xuất

Để đạt hiệu quả cân bằng chuyền trong sản xuất, cần áp dụng kết hợp nhiều nguyên tắc lựa chọn công việc, bao gồm:

- Công việc có thời gian dài nhất (LTT): Ưu tiên công đoạn có thời gian thực hiện lâu nhất để đảm bảo không trạm nào bị quá tải.

- Công việc có thời gian ngắn nhất (STT): Phân bổ các công đoạn ngắn vào cuối để lấp đầy thời gian trống, tối ưu thời gian chu kỳ.

- Công việc theo sau nhiều nhất (MFT): Ưu tiên công đoạn có nhiều công đoạn tiếp theo để tránh tắc nghẽn ở các trạm sau.

- Công việc theo sau ít nhất (LFT): Thích hợp cho các công đoạn độc lập, ít ảnh hưởng đến tiến độ chung.

- Công việc theo vị trí trọng số (RPW): Cân nhắc tổng thời gian của các công đoạn tiếp theo, giúp phân bổ công việc một cách hiệu quả.

Thực tế cho thấy, việc kết hợp ít nhất hai nguyên tắc trên sẽ mang lại hiệu quả tối ưu.

Ví dụ về cân bằng dây chuyền sản xuất

Đối với các doanh nghiệp có lượng đơn đặt hàng không ổn định, việc áp dụng Heijunka để cân bằng sản xuất theo số lượng là rất quan trọng.

Ví dụ: Một doanh nghiệp sản xuất đồ điện gia dụng như máy xay sinh tố có số lượng đơn hàng biến động như sau trong một tuần:

- Thứ 2: 80 máy

- Thứ 3: 120 máy

- Thứ 4: 200 máy

- Thứ 5: 50 máy

- Thứ 6: 100 máy

Với việc áp dụng cân bằng dây chuyền sản xuất, doanh nghiệp có thể thiết lập quy trình sản xuất ổn định, xử lý 100 máy mỗi ngày. Điều này giúp quy trình sản xuất liên tục và không bị áp lực khi có sự tăng đột biến trong đơn hàng.

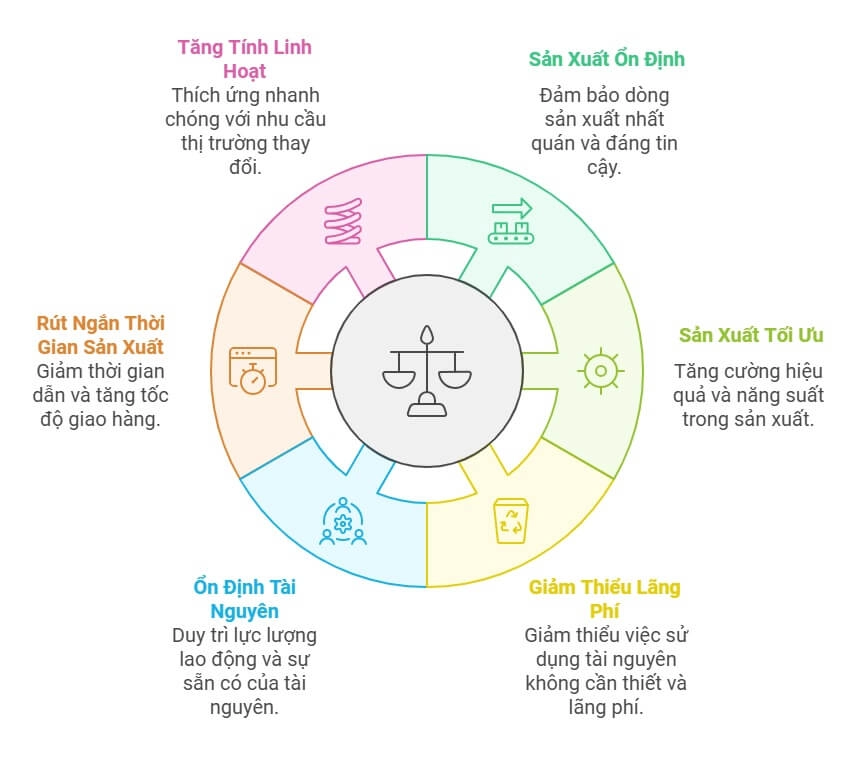

Lợi ích của cân bằng chuyền trong sản xuất

Cân bằng chuyền mang lại nhiều lợi ích quan trọng cho doanh nghiệp sản xuất, bao gồm:

1. Ổn định sản xuất

Cân bằng dây chuyền giúp duy trì tốc độ sản xuất ổn định, hạn chế biến động do nhu cầu thị trường thay đổi. Điều này giúp doanh nghiệp kiểm soát tốt hơn quy trình sản xuất và đáp ứng đơn hàng một cách hiệu quả.

2. Tối ưu hóa sản xuất

Cân bằng dây chuyền giúp phân bổ công việc đều cho các trạm làm việc, tránh tình trạng quá tải hoặc nhàn rỗi. Nhờ đó, năng suất lao động được cải thiện, thời gian sản xuất được rút ngắn, và chi phí vận hành giảm xuống.

3. Giảm thiểu lãng phí

Dây chuyền sản xuất cân bằng giúp giảm thiểu các loại lãng phí như:

- Lãng phí tồn kho: Sản xuất theo nhu cầu thực tế, tránh tồn kho sản phẩm.

- Lãng phí thời gian: Giảm thời gian chờ đợi giữa các công đoạn, tối ưu hóa thời gian sản xuất.

- Lãng phí nguyên vật liệu: Hạn chế sản xuất dư thừa, sử dụng nguyên vật liệu hiệu quả.

4. Ổn định nguồn lực, đảm bảo an toàn lao động

Khi dây chuyền sản xuất cân bằng, khối lượng công việc được phân bổ đều cho các trạm làm việc, tránh tình trạng quá tải cho một số công nhân hoặc máy móc. Điều này giúp ổn định nguồn lực, giảm thiểu áp lực công việc, đảm bảo an toàn lao động và nâng cao sự hài lòng của nhân viên.

5. Rút ngắn thời gian sản xuất, nâng cao khả năng giao hàng

Cân bằng dây chuyền giúp loại bỏ các nút thắt cổ chai trong quá trình sản xuất, giảm thiểu thời gian chờ đợi và vận chuyển. Nhờ đó, thời gian sản xuất (lead time) được rút ngắn, doanh nghiệp có thể giao hàng nhanh chóng và đáp ứng tốt hơn nhu cầu của khách hàng.

6. Tăng tính linh hoạt, đáp ứng nhu cầu đa dạng

Cân bằng dây chuyền giúp doanh nghiệp tạo ra một hệ thống sản xuất linh hoạt, có khả năng thích ứng với các yêu cầu đa dạng và thay đổi thường xuyên của khách hàng. Doanh nghiệp có thể dễ dàng điều chỉnh sản xuất để đáp ứng các đơn hàng nhỏ, đơn hàng gấp hoặc các sản phẩm theo yêu cầu đặc biệt.

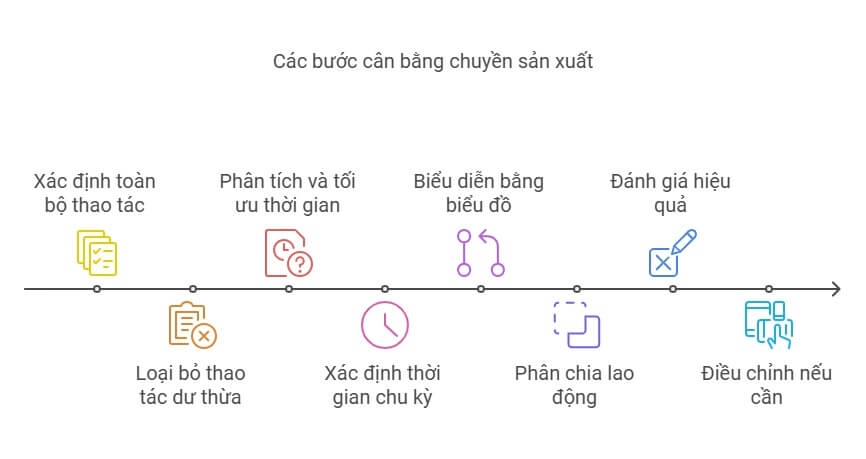

Các bước cân bằng chuyền sản xuất

Để cân bằng chuyền sản xuất hiệu quả, bạn có thể áp dụng quy trình 8 bước sau:

Bước 1: Xác định toàn bộ thao tác. Liệt kê tất cả các thao tác cần thiết để hoàn thiện sản phẩm trên dây chuyền.

Bước 2: Loại bỏ thao tác dư thừa. Phân tích và loại bỏ những thao tác không cần thiết, không tạo ra giá trị gia tăng cho sản phẩm.

Bước 3: Phân tích và tối ưu thời gian thực hiện. Ghi nhận thời gian thực hiện từng thao tác của mỗi công nhân. Hướng dẫn phương pháp làm việc tối ưu để rút ngắn thời gian hoàn thành thao tác.

Bước 4: Xác định thời gian chu kỳ (T). Thời gian chu kỳ là thời gian tối ưu để hoàn thành một đơn vị sản phẩm.

Công thức tính:

T = Tổng thời gian / Số trạm

Trong đó: Tổng thời gian = Thời gian trạm 1 + Thời gian trạm 2 + … + Thời gian trạm n

Bước 5: Biểu diễn bằng biểu đồ. Vẽ biểu đồ thể hiện thời gian thực hiện của từng trạm.

Bước 6: Phân chia lao động. Phân công lao động vận hành tại mỗi trạm sao cho thời gian tiêu tốn tại mỗi trạm bằng với thời gian chu kỳ (T). Đảm bảo đầy đủ thiết bị, máy móc cho mỗi công nhân.

Bước 7: Đánh giá hiệu quả. Tính toán nhịp chuyền, thời gian nhàn rỗi và hiệu suất thực tế sau khi cân bằng.

Bước 8: Điều chỉnh nếu cần. Nếu hiệu suất chuyền chưa đạt yêu cầu, cần thay đổi nguyên tắc lựa chọn công việc và cân bằng lại dây chuyền.

Cân bằng chuyền trong sản xuất thời kỳ chuyển đổi số

Chuyển đổi số đang mang đến những cơ hội to lớn để nâng cao hiệu quả sản xuất, và cân bằng chuyền cũng không nằm ngoài xu hướng này. Ứng dụng công nghệ vào quy trình sản xuất giúp doanh nghiệp tối ưu hóa nguồn lực, nâng cao năng suất và đáp ứng tốt hơn nhu cầu thị trường.

Cụ thể các công nghệ hỗ trợ bao gồm:

- Máy móc thông minh và thiết bị IoT: Thu thập dữ liệu sản xuất theo thời gian thực, giúp giám sát hiệu suất, phát hiện sự cố và điều chỉnh dây chuyền kịp thời.

- Công nghệ nhận dạng (RFID, QR Code): Theo dõi chính xác vị trí và trạng thái của từng sản phẩm, bán thành phẩm trên dây chuyền, hỗ trợ việc phân tích luồng công việc và tối ưu hóa quy trình.

>>>Xem thêm: Công nghệ RFID là gì? Ứng dụng của RFID

- Phần mềm quản lý sản xuất: Giám sát toàn bộ hoạt động của dây chuyền, từ tiến độ sản xuất, năng suất lao động đến tình trạng máy móc. Phần mềm cung cấp báo cáo chi tiết, hỗ trợ ra quyết định và điều chỉnh cân bằng chuyền hiệu quả.

>>>Có thể bạn muốn biết: Chuyển đổi số là gì? Cẩm nang toàn tập cho doanh nghiệp

Phần mềm quản lý sản xuất SEEACT-MES hỗ trợ cân bằng chuyền như thế nào?

Phần mềm quản lý sản xuất là công cụ đắc lực giúp doanh nghiệp kiểm soát toàn diện hoạt động sản xuất, tối ưu hóa hiệu suất, gia tăng lợi thế cạnh tranh và củng cố vị thế trên thị trường.

Cụ thể, trong việc cân bằng chuyền, SEEACT-MES hỗ trợ doanh nghiệp với các chức năng sau:

- Tự động lập kế hoạch sản xuất: Dựa trên dữ liệu lịch sử và yêu cầu của doanh nghiệp, hệ thống sẽ tự động tạo kế hoạch sản xuất tối ưu.

- Cân bằng sản xuất: Theo dõi sát sao tiến độ sản xuất theo thời gian thực, từ đơn hàng, tồn kho đến lịch giao hàng. SEEACT-MES cho phép điều chỉnh kế hoạch sản xuất linh hoạt, cân đối sản lượng và chủng loại sản phẩm, hướng tới cân bằng sản xuất và hiệu quả tối ưu.

- Giám sát toàn diện: Hiển thị trạng thái vận hành nhà máy trực quan trên một màn hình duy nhất, giúp bạn nắm bắt tình hình sản xuất mọi lúc mọi nơi.

- Báo cáo: Cung cấp báo cáo sản xuất trực quan, so sánh hiệu quả thực tế với kế hoạch, từ đó đưa ra quyết định điều chỉnh kịp thời.

>>>Tìm hiểu ngay: Hệ thống quản lý sản xuất SEEACT-MES

Hoặc liên hệ ngay hotline:0904.675.995 để được hỗ trợ miễn phí!

Kết luận

Hy vọng rằng bài viết này đã cung cấp cho bạn những thông tin hữu ích về cân bằng chuyền. Hãy áp dụng những kiến thức này vào thực tiễn để nâng cao hiệu quả sản xuất và đạt được sự thành công trong kinh doanh.