Bạn đang tìm kiếm giải pháp nâng cao hiệu quả và chất lượng sản xuất cho doanh nghiệp? Vậy thì 5W1H là gì và 5W1H trong sản xuất được ứng dụng như thế nào? Áp dụng mô hình 5W1H chính là chìa khóa then chốt giúp bạn tối ưu hóa quy trình, đưa ra quyết định chính xác và đạt được hiệu quả vượt trội. Bài viết dưới đây DACO sẽ cung cấp cái nhìn chi tiết về 5W1H và hướng dẫn cách áp dụng hiệu quả trong thực tế sản xuất.

5W1H là gì?

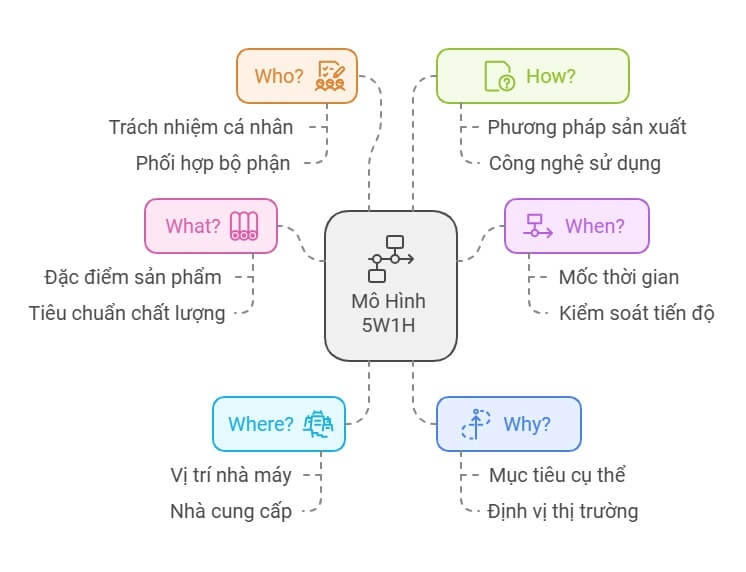

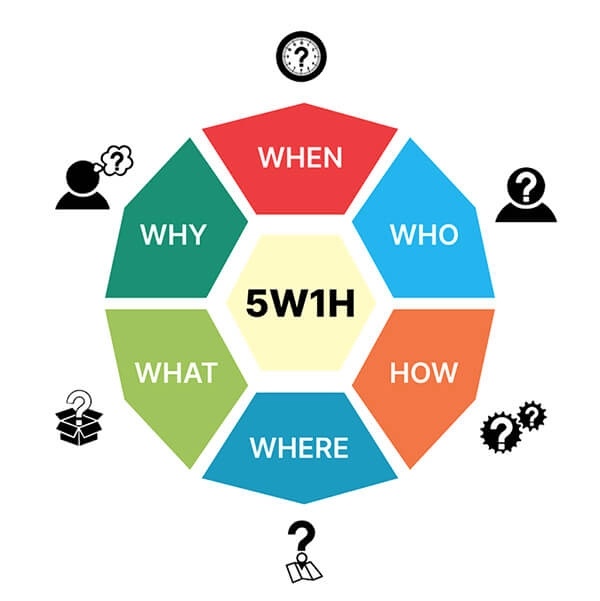

5W1H là một phương pháp phân tích và lập kế hoạch phổ biến, được ứng dụng rộng rãi trong nhiều lĩnh vực, đặc biệt là quản lý và sản xuất. 5W1H là cụm từ viết tắt của 6 từ tiếng Anh: What (Cái gì), When (Khi nào), Where (Ở đâu), Why (Tại sao), Who (Ai) và How (Như thế nào).

Bản chất của phương pháp này là giúp chúng ta phân tích một vấn đề một cách có hệ thống và toàn diện thông qua việc trả lời 6 câu hỏi cơ bản. Từ đó, ta có thể xây dựng một bức tranh tổng quan rõ ràng và chi tiết về vấn đề đó, bao gồm mục tiêu, kế hoạch, trách nhiệm và phương thức thực hiện.

Trong lĩnh vực sản xuất, 5W1H đóng vai trò quan trọng trong việc tối ưu hóa quy trình và nâng cao hiệu quả hoạt động. Cụ thể, 5W1H trong sản xuất giúp doanh nghiệp xác định mục tiêu, lên kế hoạch chi tiết, phân công nhiệm vụ và kiểm soát quy trình. Khi áp dụng 5W1H, doanh nghiệp sẽ hạn chế rủi ro, cải thiện chất lượng sản phẩm và đáp ứng tốt hơn nhu cầu khách hàng.

Phân tích chi tiết các yếu tố trong mô hình 5W1H

Sau khi đã hiểu rõ 5W1H là gì, chúng ta sẽ đi sâu vào phân tích chi tiết 6 yếu tố cấu thành nên mô hình này. Bằng cách áp dụng 5W1H vào quy trình sản xuất và tìm ra lời giải đáp cho từng câu hỏi, doanh nghiệp có thể kiểm soát toàn diện mọi giai đoạn, từ khâu thai nghén ý tưởng ban đầu cho đến khi sản phẩm cuối cùng đến tay người tiêu dùng. Cụ thể:

1. What: Cái gì?

Việc xác định yếu tố “Cái gì?” là bước khởi đầu thiết yếu. Bằng việc làm rõ sản phẩm cần sản xuất, doanh nghiệp hiểu rõ đặc điểm, tiêu chuẩn và yêu cầu cụ thể của sản phẩm đó. Điều này đảm bảo chất lượng sản phẩm, tối ưu hóa quy trình sản xuất, đáp ứng nhu cầu khách hàng và tránh lãng phí nguồn lực cho những sản phẩm không phù hợp.

Cụ thể, cần xác định rõ ràng bản chất của sản phẩm, bao gồm các đặc điểm như kích thước, màu sắc, chất liệu, tính năng, công dụng; các tiêu chuẩn chất lượng về độ bền, độ an toàn; và các yêu cầu khác liên quan đến bao bì, nhãn mác, hướng dẫn sử dụng.

2. When: Khi nào?

Xác định thời gian là yếu tố then chốt trong quản lý dự án, đòi hỏi việc thiết lập rõ ràng các mốc thời gian quan trọng trong suốt vòng đời dự án. Điều này bao gồm việc xác định thời điểm đặt hàng nguyên vật liệu, khởi động sản xuất, kiểm tra chất lượng và cuối cùng là giao hàng. Việc xác định chính xác các mốc thời gian này cho phép kiểm soát chặt chẽ tiến độ dự án, đảm bảo sản phẩm hoàn thành đúng hạn và đáp ứng yêu cầu thị trường.

Ví dụ, trong dự án sản xuất điện thoại thông minh, các mốc thời gian quan trọng có thể bao gồm: thời gian thiết kế, sản xuất linh kiện, lắp ráp và kiểm tra chất lượng trước khi tung ra thị trường.

3. Where: Ở đâu?

Yếu tố “Where – Ở đâu” trong chuỗi cung ứng cần được xem xét một cách toàn diện, bao gồm vị trí của nhà máy sản xuất, nhà cung cấp nguyên vật liệu, kho hàng, trung tâm nghiên cứu và phát triển, và các địa điểm liên quan khác. Việc xác định vị trí tối ưu cho từng thành phần này giúp doanh nghiệp đạt được hiệu quả vận hành cao nhất, giảm thiểu chi phí vận chuyển, logistics và quản lý nguồn lực hiệu quả.

Lấy ví dụ, một công ty sản xuất giày dép có thể đặt nhà máy chính tại khu công nghiệp để tận dụng cơ sở hạ tầng và nguồn nhân lực, trong khi các nhà cung cấp nguyên vật liệu có thể ở các tỉnh thành hoặc quốc gia khác nhau để tận dụng lợi thế về chi phí. Kho hàng có thể được đặt gần cảng biển để thuận tiện cho việc xuất nhập khẩu.

4. Why: Tại sao?

Việc xác định rõ ràng câu hỏi “Tại sao?” là điều cốt yếu đối với bất kỳ doanh nghiệp nào khi triển khai dự án. Câu trả lời cho câu hỏi này sẽ giúp doanh nghiệp xác định mục tiêu cụ thể, từ đó định vị sản phẩm chính xác trên thị trường.

Bằng cách trả lời các câu hỏi “Tại sao lại sản xuất sản phẩm này?” hay “Sản phẩm này mang lại lợi ích gì?”, doanh nghiệp sẽ tạo động lực mạnh mẽ cho việc thực hiện dự án và định hướng cho toàn bộ quá trình sản xuất tiếp theo.

5. Who: Ai?

“Who – Ai” là yếu tố then chốt trong việc xác định trách nhiệm và vai trò của mỗi cá nhân hoặc bộ phận tham gia vào quá trình sản xuất. Việc phân định rõ ràng này giúp tối ưu hóa phân công công việc và đảm bảo sự phối hợp nhịp nhàng giữa các bộ phận.

Chẳng hạn, kỹ sư thiết kế sẽ đảm nhiệm việc thiết kế sản phẩm, công nhân sản xuất phụ trách công đoạn lắp ráp, và bộ phận kiểm soát chất lượng chịu trách nhiệm kiểm tra chất lượng sản phẩm cuối cùng.

6. How: Như thế nào?

“How – Như thế nào” mô tả chi tiết các phương pháp, công nghệ và quy trình được sử dụng trong quá trình sản xuất. Việc xác định rõ cách thức thực hiện giúp doanh nghiệp tối ưu hóa quá trình sản xuất, giảm thiểu lỗi và nâng cao chất lượng sản phẩm.

Lợi ích của 5W1H trong sản xuất là gì?

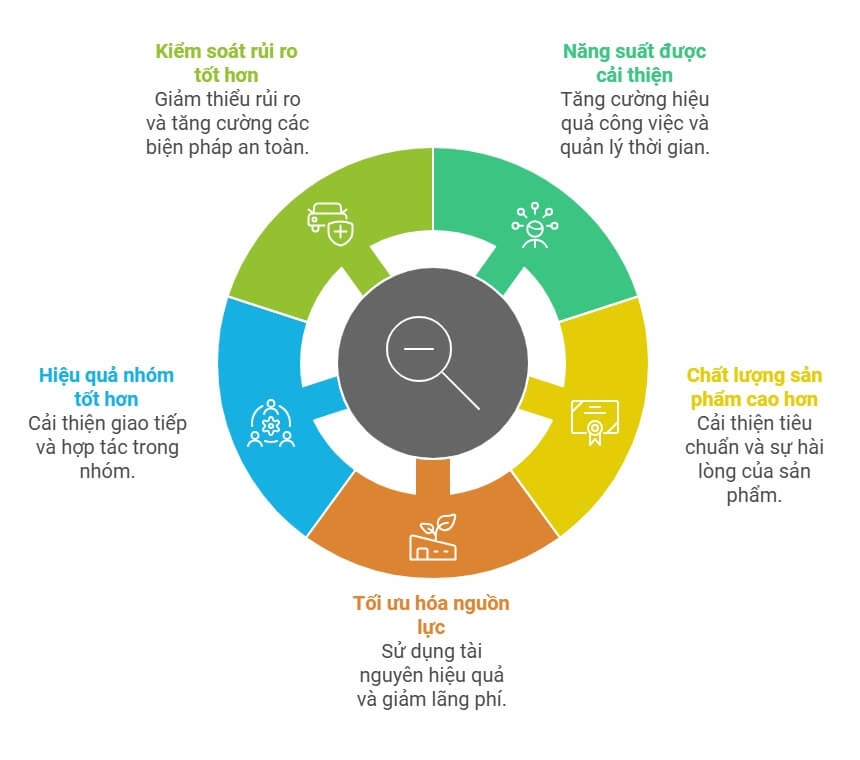

Sau khi đã nắm được 5W1H là gì, bạn chắc hẳn đang tò mò về những lợi ích thiết thực mà mô hình này mang lại trong sản xuất. 5W1H trong sản xuất thực sự là một công cụ hữu ích, giúp doanh nghiệp xây dựng kế hoạch chi tiết và khả thi, tối ưu hóa quy trình và nâng cao hiệu quả hoạt động.

Cụ thể, áp dụng 5W1H trong sản xuất mang đến những lợi ích sau:

Nâng cao năng suất làm việc

5W1H giúp doanh nghiệp xác định rõ ràng mục tiêu, kế hoạch và phân công công việc một cách cụ thể cho từng cá nhân, bộ phận. Nhờ đó, các hoạt động sản xuất được tổ chức một cách khoa học, logic, giảm thiểu thời gian lãng phí và tối ưu hóa việc sử dụng nguồn lực. Việc lập kế hoạch chi tiết dựa trên 5W1H cũng giúp doanh nghiệp dễ dàng theo dõi, đánh giá tiến độ sản xuất và đưa ra những điều chỉnh kịp thời.

Nâng cao chất lượng sản phẩm đầu ra

Bằng cách xác định rõ các tiêu chuẩn chất lượng và yêu cầu kỹ thuật ngay từ đầu (“What?”), 5W1H trong sản xuất giúp đảm bảo sản phẩm cuối cùng đáp ứng được nhu cầu và mong đợi của khách hàng. Đồng thời, việc xác định rõ các quy trình sản xuất (“How?”) cũng giúp giảm thiểu sai sót và đảm bảo tính đồng nhất của sản phẩm.

Tối ưu hóa nguồn lực sản xuất

Mô hình 5W1H trong sản xuất giúp doanh nghiệp tối ưu hóa việc sử dụng nguyên vật liệu, năng lượng và các nguồn lực khác. Bằng cách xác định rõ nhu cầu nguyên vật liệu (“What?”) và lên kế hoạch sản xuất hợp lý (“When?”, “Where?”), doanh nghiệp có thể giảm thiểu tình trạng tồn kho quá nhiều hoặc thiếu hụt nguyên vật liệu, từ đó giảm thiểu lãng phí và tiết kiệm chi phí.

Nâng cao hiệu quả làm việc nhóm

Ứng dụng phương pháp 5W1H trong sản xuất là cách hiệu quả để nâng cao hiệu suất làm việc nhóm. Phương pháp này đảm bảo mọi thành viên đều thấu hiểu mục tiêu chung, xác định rõ vai trò và trách nhiệm cá nhân, đồng thời nắm được quy trình thực hiện công việc.

Nhờ đó, môi trường làm việc trở nên minh bạch và rõ ràng, thúc đẩy tinh thần trách nhiệm của từng cá nhân. Mỗi thành viên sẽ có động lực làm việc cao hơn và dễ dàng hợp tác để đạt được mục tiêu chung.

Chủ động phòng ngừa và kiểm soát rủi ro

Việc xác định rõ “Why?” – lý do sản xuất sản phẩm/dịch vụ, giúp doanh nghiệp nhận thức rõ những khó khăn, thách thức tiềm ẩn, từ đó chủ động phòng ngừa và kiểm soát rủi ro. Việc theo dõi và đánh giá thường xuyên dựa trên kế hoạch 5W1H cũng giúp doanh nghiệp phát hiện và xử lý kịp thời các vấn đề phát sinh.

Ví dụ 5W1H trong sản xuất ở một số lĩnh vực

Để hiểu rõ hơn về cách áp dụng 5W1H trong sản xuất, chúng ta hãy cùng xem xét một số ví dụ cụ thể ở các lĩnh vực khác nhau:

Sản xuất ô tô

Ví dụ: Lắp ráp cửa xe ô tô.

- What: Lắp ráp cửa xe ô tô loại sedan, 4 cửa, đảm bảo khớp với thiết kế và tiêu chuẩn kỹ thuật.

- When: Lắp ráp sau khi hoàn thiện khung xe và trước khi lắp đặt nội thất.

- Where: Thực hiện tại dây chuyền lắp ráp thân xe, trong nhà máy sản xuất ô tô.

- Why: Để hoàn thiện cấu trúc của xe, đảm bảo tính kín khít, cách âm và an toàn cho người sử dụng.

- Who: Công nhân lắp ráp chuyên biệt, được đào tạo bài bản và có kinh nghiệm.

- How: Sử dụng dụng cụ chuyên dụng, robot hỗ trợ và tuân thủ quy trình lắp ráp tiêu chuẩn để cố định cửa vào thân xe một cách chính xác và hiệu quả.

Sản xuất điện tử

Kiểm tra chất lượng màn hình LCD.

- What: Kiểm tra các thông số kỹ thuật của màn hình LCD như độ sáng, độ tương phản, điểm chết, góc nhìn, độ phân giải…

- When: Kiểm tra sau khi màn hình được sản xuất và trước khi lắp ráp vào thiết bị điện tử.

- Where: Kiểm tra tại phòng kiểm định chất lượng, với đầy đủ thiết bị và môi trường kiểm tra tiêu chuẩn.

- Why: Để đảm bảo chất lượng hình ảnh hiển thị của màn hình, loại bỏ sản phẩm lỗi, đáp ứng yêu cầu của khách hàng.

- Who: Kỹ thuật viên kiểm định chất lượng, được đào tạo chuyên môn và có kinh nghiệm.

- How: Sử dụng thiết bị đo chuyên dụng, phần mềm kiểm tra tự động để kiểm tra các thông số kỹ thuật một cách chính xác và nhanh chóng.

Sản xuất thực phẩm

Kiểm tra chất lượng sữa.

- What: Kiểm tra các chỉ tiêu chất lượng của sữa như hàm lượng chất béo, protein, vi sinh vật, độ tươi, thành phần dinh dưỡng…

- When: Kiểm tra sau khi sản xuất và trước khi đóng gói, xuất xưởng.

- Where: Kiểm tra tại phòng kiểm nghiệm, đảm bảo vệ sinh và vô trùng.

- Why: Để đảm bảo chất lượng sữa đạt tiêu chuẩn vệ sinh an toàn thực phẩm, đáp ứng yêu cầu của cơ quan quản lý và người tiêu dùng.

- Who: Kỹ thuật viên kiểm nghiệm, có trình độ chuyên môn và được cấp chứng chỉ hành nghề.

- How: Sử dụng các thiết bị phân tích, phương pháp kiểm nghiệm hiện đại để kiểm tra các chỉ tiêu chất lượng một cách chính xác và đáng tin cậy.

Mô hình 5W1H là công cụ hữu ích giúp doanh nghiệp tối ưu hóa quy trình sản xuất, từ đó nâng cao năng suất và chất lượng sản phẩm. Việc áp dụng hiệu quả mô hình này còn hỗ trợ doanh nghiệp trong việc ra quyết định, quản lý dự án và giải quyết vấn đề phát sinh. Hy vọng bài viết đã cung cấp cho bạn cái nhìn tổng quan về 5W1H là gì và cách thức ứng dụng phương pháp này vào thực tiễn.