SMED là gì? SMED (Single Minute Exchange of Dies) là phương pháp giúp doanh nghiệp giảm thiểu tối đa thời gian chuyển đổi giữa các loại sản phẩm trên cùng một dây chuyền sản xuất. Việc áp dụng SMED mang lại hiệu quả rõ rệt trong việc giảm thời gian lãng phí, tăng năng suất và cải thiện khả năng cạnh tranh. Trong bài viết này, hãy cùng DACO tìm hiểu chi tiết về phương pháp SMED, quy trình thực hiện và những lợi ích mà nó mang lại cho doanh nghiệp.

SMED là gì?

Trong thế giới sản xuất cạnh tranh khốc liệt ngày nay, việc tối ưu hóa thời gian và nâng cao hiệu quả là chìa khóa thành công. SMED (Single-Minute Exchange of Dies), hay còn gọi là phương pháp chuyển đổi nhanh, chính là một công cụ đắc lực giúp doanh nghiệp đạt được mục tiêu này.

Vậy SMED là gì? Nói một cách đơn giản, SMED là một tập hợp các kỹ thuật và chiến lược được thiết kế để giảm thiểu thời gian cần thiết để chuyển đổi một quy trình sản xuất từ sản phẩm này sang sản phẩm khác. Thay vì mất hàng giờ đồng hồ để thiết lập lại máy móc và dây chuyền, SMED giúp rút ngắn thời gian này xuống chỉ còn vài phút, giúp doanh nghiệp tiết kiệm thời gian, chi phí và tăng năng suất đáng kể.

Phương pháp này được phát triển bởi hai kỹ sư tài năng người Nhật Bản, Shigeo Shingo và Taiichi Ohno, trong quá trình làm việc tại nhà máy sản xuất của Toyota. Họ đã áp dụng SMED để giải quyết bài toán nan giải về thời gian thay khuôn cho máy dập 1000 tấn, giúp giảm thời gian từ 4 giờ xuống chỉ còn 3 phút – một thành tựu đáng kinh ngạc vào thời điểm đó.

Ngoài ra, SMED còn được biết đến với tên gọi QCO (Quick Changeover) và là một thành phần quan trọng trong hệ thống sản xuất tinh gọn (LEAN Manufacturing). Bằng cách giảm thiểu thời gian lãng phí trong quá trình chuyển đổi, SMED giúp doanh nghiệp tăng năng suất và tối ưu chi phí.

Bản chất của SMED

Bản chất của SMED không chỉ đơn thuần là “chuyển đổi nhanh” mà là sự tối ưu hóa toàn diện quy trình chuyển đổi. SMED phân loại các thao tác trong quá trình chuyển đổi thành hai loại: thao tác bên trong và thao tác bên ngoài.

- Thao tác bên trong: Đây là những thao tác bắt buộc phải thực hiện khi thiết bị sản xuất đã dừng hoạt động, ví dụ như thay khuôn, điều chỉnh thiết bị, kiểm tra chất lượng…

- Thao tác bên ngoài: Ngược lại, thao tác bên ngoài bao gồm những công việc có thể thực hiện song song khi thiết bị vẫn đang vận hành, chẳng hạn như chuẩn bị dụng cụ, nguyên vật liệu, kiểm tra sơ bộ…

SMED trong sản xuất tập trung vào việc chuyển đổi càng nhiều thao tác bên trong sang bên ngoài càng tốt. Bằng cách chuẩn bị sẵn sàng mọi thứ trước khi máy móc dừng hoạt động, doanh nghiệp có thể giảm thiểu thời gian chết và tăng hiệu suất sản xuất. Đồng thời, SMED cũng hướng đến việc đơn giản hóa và sắp xếp hợp lý các thao tác bên trong còn lại, giúp quá trình chuyển đổi diễn ra nhanh chóng và hiệu quả.

Tóm lại, SMED không phải là đầu tư thêm nguồn lực để tăng tốc độ, mà là tối ưu hóa quy trình thông qua việc phân loại, sắp xếp và đơn giản hóa các thao tác, từ đó giảm thiểu thời gian lãng phí và nâng cao năng suất.

Tại sao cần triển khai SMED?

Trong sản xuất, việc rút ngắn thời gian sản xuất và đáp ứng nhanh chóng nhu cầu khách hàng là yếu tố then chốt để thành công. Tuy nhiên, nhiều doanh nghiệp đang gặp phải tình trạng thời gian sản xuất kéo dài hơn so với yêu cầu thực tế của khách hàng, nguyên nhân chủ yếu đến từ thời gian chuyển đổi giữa các loại sản phẩm trên dây chuyền. Đây chính là khoảng thời gian “chết”, không tạo ra giá trị gia tăng, gây lãng phí cho doanh nghiệp.

Bằng cách rút ngắn thời gian chuyển đổi, SMED mang lại nhiều lợi ích thiết thực cho doanh nghiệp:

- Giảm chi phí sản xuất: Thời gian chuyển đổi nhanh hơn đồng nghĩa với việc giảm thời gian ngừng hoạt động của máy móc, từ đó giảm chi phí vận hành và bảo trì.

- Sản xuất linh hoạt với kích thước lô nhỏ hơn: SMED cho phép doanh nghiệp sản xuất với số lượng nhỏ hơn, đáp ứng nhanh chóng các đơn hàng đa dạng mà không cần lo lắng về thời gian chuyển đổi.

- Nâng cao khả năng đáp ứng khách hàng: Kích thước lô nhỏ hơn giúp doanh nghiệp linh hoạt hơn trong việc điều chỉnh kế hoạch sản xuất, đáp ứng kịp thời các thay đổi từ phía khách hàng.

- Giảm tồn kho: Sản xuất theo lô nhỏ giúp giảm lượng hàng tồn kho, giải phóng vốn và giảm thiểu rủi ro.

- Khởi động sản xuất mượt mà hơn: Quy trình chuyển đổi được tiêu chuẩn hóa theo SMED giúp cải thiện tính nhất quán và chất lượng sản phẩm.

- Giảm thiểu lượng bán thành phẩm (WIP): Thời gian sản xuất ngắn hơn giúp giảm lượng bán thành phẩm tồn đọng, tối ưu hóa dòng chảy sản xuất.

- Nâng cao năng suất: SMED giúp tận dụng tối đa thời gian hoạt động của máy móc, từ đó nâng cao năng suất trên mỗi dây chuyền.

- Tăng khả năng sinh lời: Hiệu quả sản xuất được cải thiện nhờ SMED góp phần tăng tỷ suất lợi nhuận trên vốn đầu tư (ROI) cho doanh nghiệp.

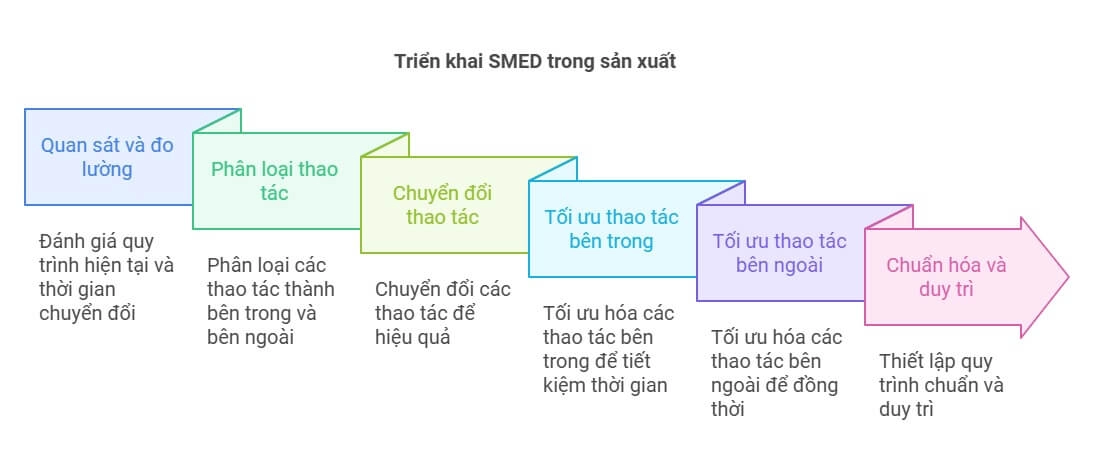

Các bước triển khai SMED trong sản xuất

Để triển khai SMED hiệu quả, doanh nghiệp cần tuân thủ các bước sau:

Bước 1: Quan sát hiện trạng và đo lường thời gian chuyển đổi

Trước tiên, cần quan sát kỹ lưỡng quy trình chuyển đổi hiện tại và ghi lại toàn bộ quá trình. Việc này giúp xác định rõ ràng những vấn đề tồn tại, từ đó đề ra mục tiêu cải tiến cụ thể. Cần lưu ý đến cả yếu tố con người và yếu tố thiết bị trong quá trình quan sát.

Tiếp theo, tiến hành đo lường thời gian chuyển đổi nhiều lần với các nhân sự khác nhau để có được số liệu trung bình chính xác. Kết quả đo lường này sẽ là cơ sở để đánh giá hiệu quả của việc áp dụng SMED trong sản xuất sau này.

Bước 2: Phân loại thao tác

Phân loại các thao tác trong quy trình chuyển đổi thành hai nhóm: thao tác bên trong (bắt buộc thực hiện khi máy dừng) và thao tác bên ngoài (có thể thực hiện khi máy đang chạy).

Việc phân loại này có thể được thực hiện bằng cách sử dụng các màu sắc khác nhau để dễ dàng quản lý và theo dõi.

Bước 3: Chuyển đổi thao tác

Cố gắng chuyển đổi càng nhiều thao tác bên trong sang bên ngoài càng tốt. Điều này giúp giảm thiểu thời gian máy móc phải dừng hoạt động. Cần phân tích kỹ lưỡng từng thao tác để xác định khả năng chuyển đổi và loại bỏ các lãng phí không cần thiết.

Bước 4: Tối ưu thao tác bên trong

Để giảm thiểu thời gian dừng sản xuất sau khi đã chuyển các thao tác bên ngoài vào trong, doanh nghiệp cần rút ngắn thời gian của các thao tác bên trong theo nguyên tắc “3 không”: không chọn lựa, không tìm kiếm, không quay qua lại.

Cụ thể, cần xác định những thao tác/công việc có thể hoàn thành đồng thời để rút ngắn thời gian. Sau đó, doanh nghiệp cần tổng kết, phân tích, đánh giá và dự đoán kết quả của việc rút ngắn thời gian này.

Để đạt hiệu quả cao hơn, việc chuyển đổi nhanh có thể kết hợp với Quy trình 5S và các hoạt động quản lý trực quan khác.

Bước 5: Tối ưu thao tác bên ngoài

Mặc dù không trực tiếp rút ngắn thời gian dừng máy, nhưng việc sắp xếp và cải tiến các thao tác bên ngoài lại đóng vai trò then chốt trong việc tối ưu hóa toàn bộ quy trình chuyển đổi. Bằng cách tinh gọn các thao tác bên ngoài, ta có thể tạo điều kiện thuận lợi cho việc rút ngắn thời gian của các thao tác bên trong, từ đó giảm thiểu tổng thời gian chuyển đổi và giảm tải khối lượng công việc cho công nhân.

Bước 6: Chuẩn hóa và duy trì

Chuẩn hóa và duy trì quy trình mới là bước then chốt để đảm bảo hiệu quả lâu dài của SMED. Để chuẩn bị cho việc cải tiến, cần xác định rõ ràng trách nhiệm của từng người, vị trí của dụng cụ, vật tư, máy móc, đồng thời lập bảng hướng dẫn chi tiết và phân công người tham gia.

Cần cụ thể hóa các ý tưởng cải tiến, lập bảng kiểm tra chuyển đổi nhanh và văn bản hóa các tiêu chuẩn mới. Việc áp dụng SMED chỉ một lần là chưa đủ, cần duy trì thực hiện thường xuyên và đào tạo công nhân về các tiêu chuẩn này. Nếu không được duy trì, mọi nỗ lực cải tiến sẽ trở nên vô nghĩa.

Mẹo triển khai SMED hiệu quả

Triển khai SMED trong sản xuất hiệu quả không chỉ đơn thuần là áp dụng các kỹ thuật, mà còn đòi hỏi sự chuẩn bị kỹ lưỡng và tư duy cải tiến liên tục. Để đạt được kết quả tối ưu và rút ngắn thời gian chuyển đổi một cách bền vững, doanh nghiệp cần lưu ý một số mẹo quan trọng sau đây:

Khuyến khích sự tham gia của nhân viên

Để SMED thực sự hiệu quả, cần có sự tham gia chủ động của nhân viên. Khuyến khích họ đóng góp ý kiến, cải thiện quy trình và đề xuất các giải pháp mới. Tổ chức các chương trình đào tạo bài bản để nhân viên hiểu rõ phương pháp SMED và áp dụng thành thạo vào công việc.

Sử dụng công cụ quản lý trực quan

Sử dụng các công cụ quản lý trực quan như nhãn dán màu sắc, giá treo dụng cụ, bảng hướng dẫn, vạch kẻ dưới sàn để giúp nhân viên dễ dàng nhận biết, tìm kiếm và sử dụng dụng cụ, vật tư. Điều này giúp giảm thời gian tìm kiếm, thao tác thừa và nâng cao hiệu quả làm việc.

Tận dụng công nghệ để hỗ trợ SMED

Ứng dụng công nghệ là yếu tố then chốt để nâng cao hiệu quả triển khai SMED trong sản xuất. Cụ thể, Internet kết nối vạn vật công nghiệp (IIoT) và Hệ thống quản lý bảo trì sản xuất (CMMS) có thể được tích hợp để hỗ trợ dự án.

Thiết bị IIoT cho phép thu thập dữ liệu thời gian thực về hiệu suất máy móc và thời gian chuyển đổi, tạo cơ sở dữ liệu cho việc ra quyết định và cải tiến quy trình. Bên cạnh đó, CMMS hỗ trợ theo dõi, lập kế hoạch bảo trì, đảm bảo thiết bị luôn sẵn sàng vận hành, góp phần rút ngắn thời gian chuyển đổi.

Kết hợp SMED với các công cụ tinh gọn khác

Hiệu quả của SMED trong sản xuất sẽ được nâng cao đáng kể khi kết hợp với các công cụ tinh gọn khác.

- 5S giúp tạo lập và duy trì không gian làm việc gọn gàng, hiệu quả, hỗ trợ trực tiếp cho việc chuyển đổi nhanh chóng.

- TPM (Bảo trì sản xuất toàn diện) tập trung vào việc bảo dưỡng thiết bị, giảm thiểu thời gian dừng máy ngoài kế hoạch.

- Kaizen khuyến khích tinh thần cải tiến liên tục, thúc đẩy mỗi cá nhân chủ động tìm kiếm và thực hiện những cải tiến nhỏ, góp phần nâng cao hiệu quả sản xuất về lâu dài.

Sự kết hợp này tạo ra hiệu ứng cộng hưởng, tối ưu hóa toàn diện quy trình sản xuất, vượt ra khỏi phạm vi của việc chỉ rút ngắn thời gian chuyển đổi.

>>>Xem thêm:

Thực tế tình hình ứng dụng phương pháp SMED tại các doanh nghiệp sản xuất

Mặc dù mang lại nhiều lợi ích to lớn, việc ứng dụng phương pháp SMED trong thực tế tại các doanh nghiệp sản xuất Việt Nam vẫn còn nhiều hạn chế. Theo khảo sát của Tạp chí Doanh nghiệp và Thương mại, bức tranh thực tế về SMED tại các doanh nghiệp sản xuất cho thấy những điểm đáng chú ý sau:

Nhu cầu chuyển đổi cao nhưng thời gian chuyển đổi vẫn kéo dài

- Phần lớn doanh nghiệp (78,6%) có nhu cầu chuyển đổi nhanh vài lần/ngày, thậm chí nhiều lần/ngày (7,1%).

- Tuy nhiên, thời gian chuyển đổi của đa số doanh nghiệp (64,3%) vẫn còn trên 30 phút, cho thấy sự lãng phí thời gian và kém hiệu quả.

Thay đổi khuôn/dao chiếm tỷ lệ lớn

57,1% doanh nghiệp thực hiện thay đổi khuôn/dao, tiếp đến là thay đổi điều kiện chung (14,3%) và thay đổi nguyên liệu (14,3%). Điều này cho thấy tiềm năng áp dụng SMED để tối ưu hóa các hoạt động chuyển đổi này.

Mức độ thực hiện SMED chưa đồng đều

- 42.9% doanh nghiệp triển khai SMED trên toàn doanh nghiệp, trong khi 7,1% chỉ mới triển khai ở một số máy/công đoạn trọng điểm.

- Đáng chú ý, 21,4% doanh nghiệp chưa biết SMED là gì, và 14,3% chỉ mới nghe nói về SMED nhưng chưa được đào tạo.

Nhu cầu tìm hiểu SMED lớn: 57,1% doanh nghiệp muốn tìm hiểu SMED để cải tiến chuyển đổi nhanh, cho thấy nhận thức về tầm quan trọng của SMED đang dần được nâng cao.

Chuẩn bị tài liệu tiêu chuẩn còn hạn chế: 64,3% doanh nghiệp không có sẵn hoặc chuẩn bị sẵn tài liệu tiêu chuẩn cho chuyển đổi sản xuất, gây khó khăn cho việc triển khai SMED một cách bài bản và hiệu quả.

Tóm lại, thực tế ứng dụng SMED tại các doanh nghiệp sản xuất Việt Nam còn nhiều khoảng trống cần cải thiện. Việc nâng cao nhận thức, đào tạo bài bản và áp dụng SMED một cách khoa học sẽ là chìa khóa để nâng cao năng suất và hiệu quả sản xuất.

Lời kết

Trong bối cảnh sản xuất tinh gọn và công nghiệp 4.0, phương pháp SMED (Single-Minute Exchange of Die) đang trở thành một công cụ then chốt. SMED cho phép doanh nghiệp rút ngắn thời gian chuyển đổi giữa các loại sản phẩm, tăng năng suất và khả năng đáp ứng nhu cầu thị trường.

SMED giúp doanh nghiệp tận dụng thông tin để tối ưu hóa quy trình chuyển đổi, từ đó nâng cao hiệu quả sản xuất. Việc áp dụng SMED không chỉ là một lựa chọn, mà là yếu tố then chốt để đạt được Vận hành xuất sắc (Operational Excellence) và duy trì lợi thế cạnh tranh trong ngành sản xuất hiện đại.

Hy vọng bài viết đã cung cấp cho bạn cái nhìn tổng quan về SMED trong sản xuất và những lợi ích thiết thực mà nó mang lại. Hãy bắt đầu áp dụng ngay hôm nay để nâng cao hiệu quả sản xuất và đạt được thành công bền vững.